I forni a vuoto personalizzati ottimizzano la produzione allineando con precisione il design dell'apparecchiatura con i requisiti metallurgici specifici di un componente o di un processo. Invece di utilizzare un sistema generico, un forno personalizzato integra sistemi di riscaldamento, raffreddamento e controllo su misura per eliminare le fasi di processo, ridurre lo spreco di energia e garantire risultati ripetibili e di alta qualità per un'applicazione specifica.

Il vantaggio principale di un forno a vuoto personalizzato non è l'aggiunta di funzionalità, ma l'eliminazione dei compromessi. Mentre i forni standard offrono versatilità, la personalizzazione offre prestazioni, efficienza e qualità massime per un obiettivo di produzione singolo e ben definito.

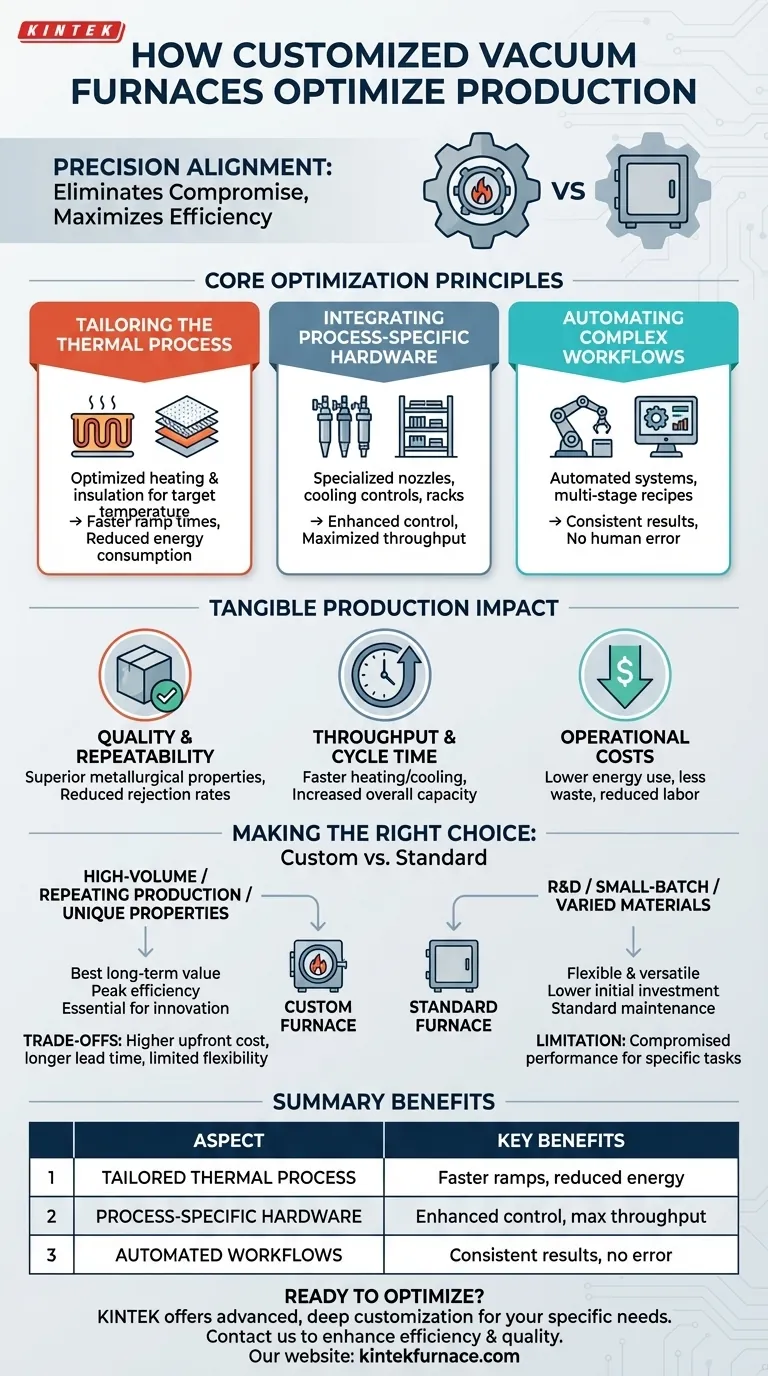

Oltre il "taglia unica": Principi fondamentali di ottimizzazione

Un forno standard è progettato per eseguire molteplici compiti in modo adeguato. Un forno personalizzato è progettato per eseguire un compito specifico in modo perfetto. Questa ottimizzazione è raggiunta attraverso diversi principi chiave.

Personalizzazione del processo termico

I forni standard sono costruiti per gestire un'ampia gamma di temperature, spesso da 800 °C a 3.000 °C. Tuttavia, la maggior parte dei processi di produzione opera all'interno di una fascia molto più ristretta.

La personalizzazione implica la selezione di elementi riscaldanti, dimensioni della camera e materiali isolanti efficienti che sono ottimizzati per la temperatura target. Ciò garantisce tempi di rampa più rapidi e minimizza la perdita di calore, riducendo direttamente il consumo energetico e i costi operativi.

Integrazione di hardware specifico per il processo

I guadagni più significativi derivano dall'integrazione di hardware progettato per un compito specifico. Un forno generico non può eguagliare le prestazioni di un sistema costruito su misura.

Ad esempio, un forno personalizzato per la tempra sotto vuoto può includere ugelli per gas ad alta pressione (fino a 20 bar) per un raffreddamento rapido e uniforme. Potrebbe anche presentare controlli avanzati della velocità di raffreddamento per gestire con precisione la trasformazione martensitica negli acciai per utensili, un livello di controllo impossibile con le apparecchiature standard.

Altre personalizzazioni hardware includono doppie camere per la tempra in olio o rack specializzati progettati per massimizzare la produttività di una parte specifica.

Automazione di flussi di lavoro complessi

La produzione moderna richiede una consistenza assoluta. La personalizzazione consente la progettazione di sistemi di controllo automatizzati che gestiscono l'intero ciclo di produzione senza l'intervento dell'operatore.

Questi sistemi possono eseguire ricette complesse a più fasi per processi come la ricottura sottovuoto, la sinterizzazione o la tempra. Automatizzando le sequenze di riscaldamento, mantenimento e raffreddamento, si elimina il rischio di errore umano, si garantisce che ogni lotto sia identico e si libera manodopera qualificata per altri compiti.

L'impatto tangibile sulle metriche di produzione

L'allineamento del design del forno con l'obiettivo di produzione porta a miglioramenti misurabili negli indicatori chiave di prestazione.

Miglioramento della qualità e della ripetibilità dei pezzi

Controllando con precisione ogni variabile, dall'uniformità della temperatura alla velocità di raffreddamento, un forno personalizzato produce pezzi con proprietà metallurgiche superiori e consistenti. Ciò riduce i tassi di scarto e garantisce che il prodotto finale soddisfi ogni volta rigorosi standard di qualità.

Massimizzazione della produttività e riduzione dei tempi di ciclo

Un processo termico ottimizzato significa riscaldamento e raffreddamento più rapidi. Le sequenze automatizzate eliminano i ritardi tra una fase e l'altra. Insieme, questi fattori accorciano significativamente il tempo di ciclo totale per lotto. Nel corso della vita del forno, questa maggiore produttività ha un impatto enorme sulla capacità produttiva complessiva.

Riduzione drastica dei costi operativi

I vantaggi della personalizzazione si traducono direttamente in un costo per pezzo inferiore. Ciò si ottiene riducendo il consumo energetico, eliminando gli sprechi dovuti ai pezzi scartati e abbassando i costi di manodopera associati al funzionamento manuale del forno.

Comprensione dei compromessi: Personalizzato vs. Standard

Sebbene potente, una soluzione personalizzata non è sempre la scelta giusta. Comprendere i compromessi è fondamentale per fare un investimento informato.

L'investimento iniziale

Un forno progettato su misura avrà un prezzo di acquisto iniziale più elevato e un tempo di consegna più lungo rispetto a un modello pronto all'uso. La decisione deve essere giustificata dai guadagni a lungo termine in efficienza, qualità e produttività.

La mancanza di flessibilità

La forza principale di un forno personalizzato è anche la sua principale limitazione. Un sistema altamente ottimizzato per un processo specifico (come la tempra di piccole parti) sarà inefficiente o inutilizzabile per un compito completamente diverso (come la sinterizzazione di grandi componenti).

Manutenzione specializzata

Componenti personalizzati, come configurazioni di ugelli uniche o elementi riscaldanti non standard, potrebbero richiedere ricambi specializzati e procedure di manutenzione. Questo può essere un fattore se il team di manutenzione è abituato a lavorare solo con attrezzature standard.

Fare la scelta giusta per la tua applicazione

La decisione di investire in un forno a vuoto standard o personalizzato dovrebbe essere guidata dal tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la produzione in grandi volumi e ripetibile di una parte specifica: Un forno personalizzato è quasi sempre la soluzione più conveniente a lungo termine grazie alla sua efficienza e produttività superiori.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o lavori in piccoli lotti con materiali vari: Un forno standard versatile offre la flessibilità necessaria per esplorare diversi processi senza investire eccessivamente in una singola capacità.

- Se il tuo obiettivo principale è ottenere proprietà metallurgiche uniche che le apparecchiature standard non possono: La personalizzazione non è un'opzione ma una necessità per ingegnerizzare le esatte condizioni termiche richieste per la tua innovazione.

In definitiva, scegliere un forno personalizzato è una decisione strategica per allineare le capacità della tua attrezzatura direttamente con i tuoi obiettivi di produzione più critici.

Tabella riassuntiva:

| Aspetto di ottimizzazione | Benefici chiave |

|---|---|

| Processo termico su misura | Tempi di rampa più rapidi, consumo energetico ridotto |

| Hardware specifico per il processo | Controllo migliorato per compiti come la tempra sottovuoto |

| Flussi di lavoro automatizzati | Risultati consistenti, errore umano ridotto |

| Impatto sulla produzione | Maggiore produttività, costi inferiori, qualità migliorata |

Sei pronto a ottimizzare la tua produzione con un forno a vuoto personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti, inclusi Forni a Muffola, Tubolari, Rotativi, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore