In breve, la maggior parte dei sistemi PECVD di ricerca e sviluppo accoglie una gamma di dimensioni di substrati, supportando tipicamente wafer circolari standard fino a 6 pollici (150 mm) di diametro, nonché substrati quadrati di dimensioni simili. Tuttavia, la dimensione esatta non è uno standard universale ed è fondamentalmente determinata dal design della camera e dalla configurazione hardware del sistema specifico.

Il punto cruciale è che "dimensione del wafer" è spesso un'abbreviazione per l'area massima del substrato di un sistema. Devi guardare oltre una singola misurazione del diametro e considerare la compatibilità del sistema con wafer rotondi e substrati quadrati per assicurarti che sia in linea con i tuoi requisiti di fabbricazione specifici.

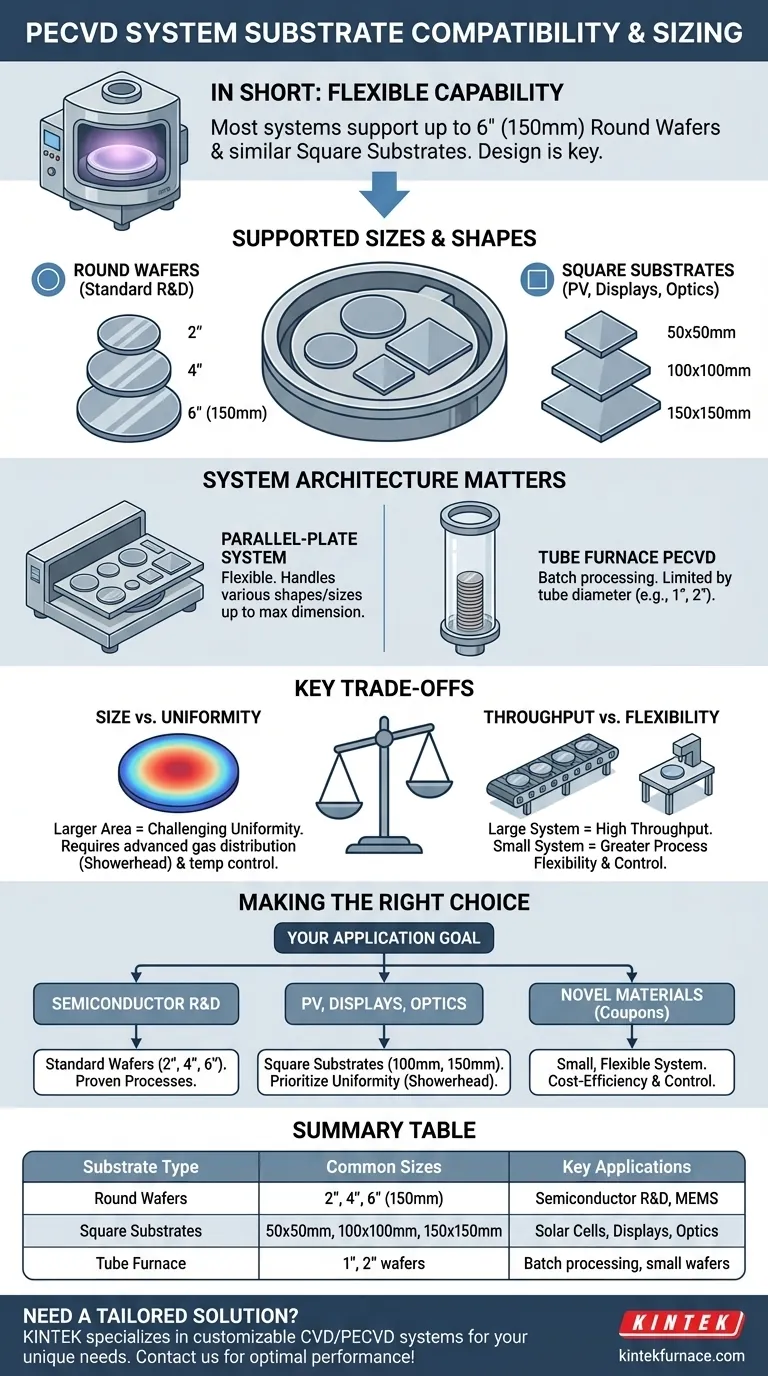

Analisi della compatibilità dei substrati PECVD

Quando si valuta un sistema di deposizione chimica da vapore assistita da plasma (PECVD), comprendere la sua capacità di substrato è più di un semplice numero. Implica la forma, la gamma di dimensioni e l'architettura sottostante dello strumento stesso.

Dimensioni standard dei wafer rotondi

La maggior parte dei sistemi PECVD utilizzati nella ricerca sui semiconduttori e sui MEMS sono costruiti attorno a dimensioni standard di wafer di silicio. La dimensione massima più comune per queste piattaforme è di 6 pollici (o 150 mm) di diametro.

Questi sistemi sono tipicamente progettati per gestire anche wafer più piccoli, spesso ospitando wafer da 2 pollici e 4 pollici con semplici platine porta-substrato o regolazioni degli strumenti.

Supporto per substrati quadrati

Molte applicazioni, in particolare in campi come le celle solari, i display o l'ottica specializzata, utilizzano substrati quadrati o rettangolari.

Le piattaforme PECVD sono frequentemente progettate per supportare questi fattori di forma. Le dimensioni supportate comuni includono 50 mm x 50 mm, 100 mm x 100 mm e 150 mm x 150 mm, che corrispondono approssimativamente ai diametri dei wafer da 2, 4 e 6 pollici.

Il ruolo dell'architettura del sistema

Il design fisico del sistema PECVD è il vincolo ultimo. Un sistema a piatti paralleli con un elettrodo inferiore (platina) grande e piatto può spesso gestire varie forme fino alla sua dimensione massima.

Al contrario, un PECVD a forno a tubo è progettato per lotti di wafer disposti verticalmente in un tubo di quarzo. Questi sono intrinsecamente limitati al diametro del tubo, con dimensioni comuni progettate per wafer da 1 pollice e 2 pollici.

Comprendere i compromessi: dimensioni vs. uniformità

La selezione di un sistema basata sulle dimensioni implica compromessi critici in termini di prestazioni. Una camera più grande non significa automaticamente risultati migliori, soprattutto per campioni più piccoli.

La sfida dell'uniformità

All'aumentare delle dimensioni del substrato, mantenere una deposizione uniforme diventa significativamente più difficile. Ottenere spessore del film, indice di rifrazione e stress costanti su un'area di 6 pollici richiede un sofisticato controllo del processo.

Ciò include una gestione precisa della temperatura sulla platina e una distribuzione avanzata del gas, spesso utilizzando un design a "doccetta" per garantire che i gas precursori siano erogati in modo uniforme.

Produzione vs. flessibilità

I sistemi più grandi offrono una maggiore produzione, consentendo di rivestire un'area più ampia o più wafer contemporaneamente.

Tuttavia, i sistemi più piccoli e dedicati possono offrire maggiore flessibilità per lo sviluppo di processi e possono fornire un controllo più stretto per la ricerca su nuovi materiali su campioni più piccoli, di dimensioni ridotte. L'esecuzione di un piccolo campione in una camera grande può essere inefficiente e può compromettere i risultati del processo se non configurato correttamente.

Fare la scelta giusta per la tua applicazione

Per assicurarti di selezionare un sistema compatibile ed efficace, devi allineare le capacità della macchina con il tuo obiettivo primario di ricerca o produzione.

- Se il tuo obiettivo principale è la ricerca e sviluppo standard sui semiconduttori: cerca sistemi che supportino esplicitamente le dimensioni comuni dei wafer come 2 pollici, 4 pollici e 6 pollici, poiché questi avranno processi e strumenti comprovati.

- Se il tuo obiettivo principale sono il fotovoltaico, i display o l'ottica: dai priorità ai sistemi che specificano la compatibilità con substrati quadrati (ad esempio, 100 mm x 100 mm o 150 mm x 150 mm) e che dispongono di iniezione di gas a doccetta per l'uniformità.

- Se il tuo obiettivo principale sono i nuovi materiali su piccoli coupon: un sistema più piccolo e flessibile può offrire una migliore efficienza dei costi e controllo del processo rispetto a una piattaforma di grandi dimensioni.

In definitiva, è necessario verificare le specifiche della camera e della platina del sistema rispetto alle dimensioni esatte del substrato per garantirne la compatibilità.

Tabella riassuntiva:

| Tipo di substrato | Dimensioni comuni supportate | Applicazioni chiave |

|---|---|---|

| Wafer rotondi | 2", 4", 6" (150 mm) | Ricerca e sviluppo semiconduttori, MEMS |

| Substrati quadrati | 50x50 mm, 100x100 mm, 150x150 mm | Celle solari, Display, Ottica |

| PECVD a forno a tubo | Wafer da 1", 2" | Elaborazione in batch per piccoli wafer |

Hai bisogno di un sistema PECVD su misura per le tue esigenze uniche di substrato? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali. Che tu sia nella ricerca e sviluppo sui semiconduttori, nel fotovoltaico o nell'ottica, la nostra esperienza nella ricerca e sviluppo e nella produzione interna garantisce prestazioni e flessibilità ottimali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura