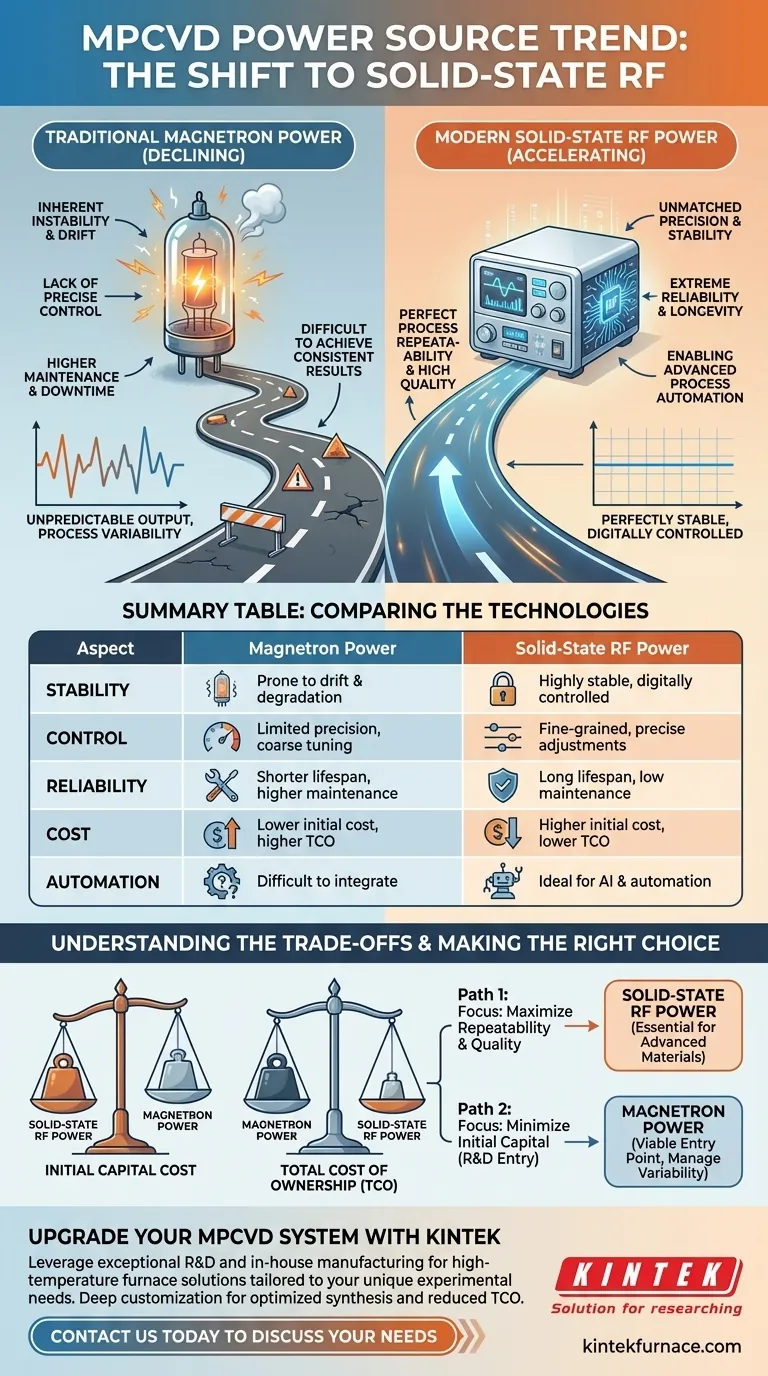

La tendenza più significativa nella tecnologia di deposizione chimica da vapore al plasma a microonde (MPCVD) è il chiaro e accelerato abbandono delle tradizionali fonti di alimentazione basate su magnetron. Queste vengono sistematicamente sostituite dai moderni generatori di potenza a microonde RF a stato solido, un cambiamento guidato dalla domanda di maggiore controllo del processo, affidabilità ed efficienza nella sintesi di materiali avanzati.

Questa transizione è più di un semplice aggiornamento di componente; rappresenta un passaggio fondamentale verso l'ingegneria di precisione. Sostituendo la natura fluttuante dei magnetron con la stabilità assoluta dell'elettronica a stato solido, gli operatori sbloccano un nuovo livello di ripetibilità del processo e di qualità del materiale.

I Limiti delle Tradizionali Alimentazioni a Magnetron

Per anni, i magnetron sono stati lo standard per la generazione dell'energia a microonde necessaria per creare il plasma in un reattore MPCVD. Tuttavia, i loro limiti fisici intrinseci presentano sfide significative per la produzione ad alto volume e di elevata purezza.

Instabilità Intrinseca e Deriva (Drift)

I magnetron sono essenzialmente tubi a vuoto che si degradano nel tempo. La loro potenza e frequenza di uscita possono variare durante un singolo ciclo di processo e cambieranno certamente nel corso della vita del componente, introducendo variabilità nel processo.

Questa instabilità rende difficile ottenere risultati coerenti da un lotto all'altro, un fallimento critico per la produzione su scala industriale.

Mancanza di Controllo Preciso

È difficile controllare con precisione l'erogazione di potenza di un magnetron. Funzionano più come un interruttore della luce con un dimmer molto approssimativo, privi della messa a punto granulare necessaria per ottimizzare ricette complesse per materiali come diamante o grafene.

Questa limitazione restringe la capacità di apportare micro-regolazioni al plasma, spesso necessarie per ottenere proprietà specifiche del materiale.

Maggiore Manutenzione e Tempi di Inattività

I magnetron sono componenti di consumo con una vita operativa finita. Richiedono una sostituzione periodica, il che introduce tempi di inattività del sistema, costi di manutenzione e il rischio di incongruenze nel processo ogni volta che viene installata una nuova unità.

I Vantaggi dell'Alimentazione RF a Stato Solido

I generatori a stato solido sono costruiti su moderna tecnologia a semiconduttori, aggirando completamente i problemi associati ai magnetron basati su tubi a vuoto. Offrono un livello di controllo essenziale per la scienza dei materiali di prossima generazione.

Precisione e Stabilità Ineguagliabili

Le fonti di alimentazione a stato solido forniscono potenza e frequenza esatte e controllate digitalmente. Questa uscita rimane perfettamente stabile durante l'intero ciclo di processo e per l'intera vita del generatore, che può superare le decine di migliaia di ore.

Questa stabilità è la chiave per ottenere una perfetta ripetibilità del processo e una deposizione di materiali costantemente di alta qualità.

Affidabilità Estrema e Lunga Durata

Poiché non hanno filamenti degradanti o parti di consumo, i generatori a microonde a stato solido sono eccezionalmente affidabili. La loro vita utile drasticamente più lunga elimina i tempi di inattività e i costi di sostituzione associati ai magnetron.

Questa affidabilità si traduce direttamente in un costo totale di proprietà (TCO) inferiore e in una maggiore operatività del sistema.

Abilitazione dell'Automazione Avanzata dei Processi

Il controllo digitale preciso delle sorgenti a stato solido le rende ideali per l'integrazione con sistemi di automazione e IA. Questi sistemi possono monitorare il processo in tempo reale ed effettuare regolazioni al millisecondo della potenza, consentendo un livello di ottimizzazione impossibile con i magnetron.

Questa capacità è un requisito fondamentale per lo sviluppo di sistemi MPCVD più efficienti dal punto di vista energetico e intelligenti per la sintesi di nanomateriali.

Comprendere i Compromessi

Sebbene i vantaggi della tecnologia a stato solido siano chiari, è importante considerare le implicazioni pratiche della sua adozione.

Costo Iniziale di Capitale

I sistemi di alimentazione a microonde RF a stato solido hanno in genere un prezzo di acquisto iniziale più elevato rispetto alle loro controparti basate su magnetron. Questo può essere un fattore significativo per laboratori o aziende con capitale iniziale limitato.

Costo Totale di Proprietà (TCO)

Il costo iniziale più elevato è spesso compensato da un TCO significativamente inferiore. Fattorizzando la mancanza di parti di ricambio, la ridotta manutenzione, la maggiore efficienza energetica e la maggiore operatività del sistema, l'opzione a stato solido diventa frequentemente la scelta più economica a lungo termine.

Prendere la Decisione Giusta per il Tuo Obiettivo

La tua decisione dovrebbe allinearsi direttamente con le tue priorità operative e i tuoi obiettivi a lungo termine.

- Se la tua priorità principale è massimizzare la ripetibilità del processo e produrre materiale di alta qualità su larga scala: La stabilità superiore e il controllo preciso di una fonte di alimentazione RF a stato solido sono essenziali.

- Se la tua priorità principale è ridurre al minimo la spesa di capitale iniziale per la R&S esplorativa: Un sistema a magnetron tradizionale può essere un punto di ingresso valido, ma devi essere pronto a gestire la variabilità del processo e gli eventuali costi di sostituzione.

In definitiva, l'adozione della tecnologia a stato solido è un investimento nella precisione, nell'affidabilità e nella preparazione al futuro dei tuoi processi di crescita dei materiali.

Tabella Riassuntiva:

| Aspetto | Alimentazione a Magnetron | Alimentazione RF a Stato Solido |

|---|---|---|

| Stabilità | Soggetta a deriva e degrado | Altamente stabile, controllata digitalmente |

| Controllo | Precisione limitata, regolazione grossolana | Regolazioni precise e granulari |

| Affidabilità | Vita utile più breve, maggiore manutenzione | Vita utile lunga, bassa manutenzione |

| Costo | Costo iniziale inferiore, TCO più alto | Costo iniziale superiore, TCO inferiore |

| Automazione | Difficile da integrare | Ideale per IA e automazione |

Pronto ad aggiornare il tuo sistema MPCVD con alimentazione RF a stato solido avanzata per una precisione e affidabilità senza pari? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura come Sistemi CVD/PECVD, personalizzate in base alle tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre approfondite capacità di personalizzazione possano ottimizzare i tuoi processi di sintesi dei materiali e ridurre il costo totale di proprietà!

Guida Visiva

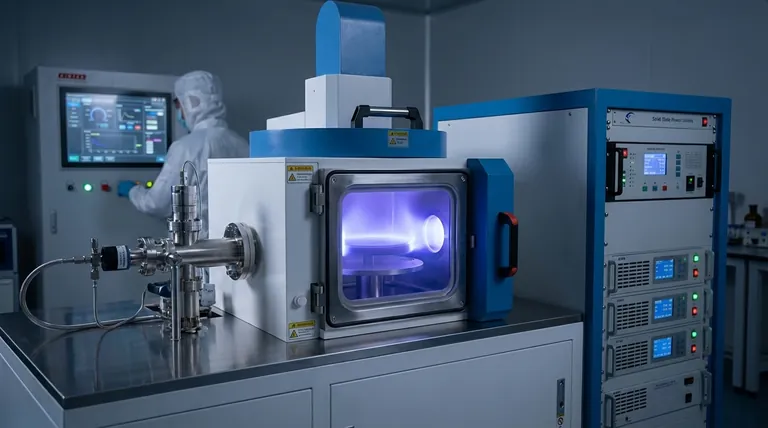

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura