Per selezionare il metodo di deposizione corretto, è necessario valutare la propria applicazione specifica rispetto ad alcuni fattori critici. Le considerazioni più importanti includono la geometria del pezzo da rivestire, la tolleranza al calore del materiale e le proprietà finali desiderate del film, come la sua uniformità e purezza. Metodi come la Deposizione Chimica da Fase Vapore (CVD), ad esempio, sono noti per l'eccellente uniformità ma operano a temperature molto elevate, che potrebbero non essere adatte a tutti i materiali.

La scelta tra i metodi di deposizione non riguarda la ricerca del processo "migliore", ma la comprensione di un compromesso fondamentale. La tua decisione dipenderà dal fatto che la tua applicazione richieda il rivestimento uniforme e conforme di un processo chimico (CVD) o la deposizione versatile, a bassa temperatura e a linea di vista di un processo fisico (PVD).

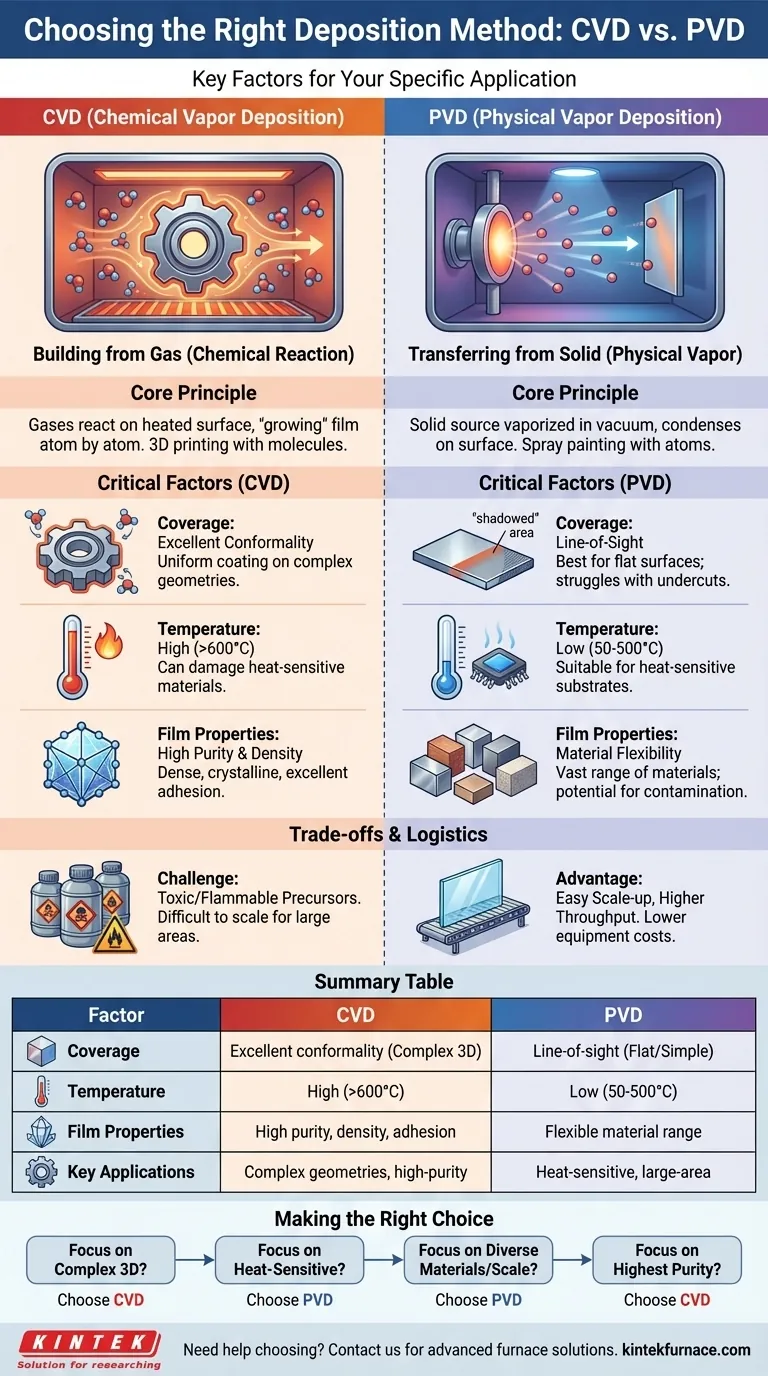

I due pilastri della deposizione: CVD e PVD

Per fare una scelta informata, devi prima comprendere la differenza fondamentale tra le due principali famiglie di deposizione: Deposizione Chimica da Fase Vapore (CVD) e Deposizione Fisica da Fase Vapore (PVD).

Deposizione Chimica da Fase Vapore (CVD): Costruire dal gas

La CVD prevede l'introduzione di gas precursori in una camera contenente un substrato riscaldato. Una reazione chimica avviene sulla superficie del substrato, facendo "crescere" un film solido atomo per atomo.

Pensala come una stampa 3D con le molecole. Poiché il gas circonda l'intero pezzo, la CVD crea rivestimenti eccezionalmente uniformi e conformi, il che significa che può rivestire uniformemente forme tridimensionali molto complesse.

Deposizione Fisica da Fase Vapore (PVD): Trasferimento da un solido

La PVD funziona trasformando un materiale sorgente solido (un "bersaglio") in vapore, che poi viaggia attraverso il vuoto e si condensa sul substrato come un film sottile. Questo viene tipicamente fatto attraverso metodi come la sputtering o l'evaporazione termica.

Questo processo è più simile alla verniciatura a spruzzo con atomi. È un processo a linea di vista, il che significa che eccelle nel rivestimento di superfici che si affacciano direttamente sul materiale sorgente, ma fatica a rivestire sottosquadri o geometrie interne complesse.

Fattori decisionali critici per la tua applicazione

Le tue specifiche esigenze di progetto ti spingeranno verso un metodo piuttosto che un altro. Analizza le tue necessità rispetto a questi quattro fattori.

Fattore 1: Copertura e Conformità

Il vantaggio principale della CVD è la sua capacità di produrre film altamente conformi. I gas precursori possono penetrare piccole fessure e geometrie complesse, garantendo un rivestimento uniforme ovunque.

La PVD, essendo una tecnica a linea di vista, è eccellente per rivestire superfici piane o leggermente curve. Tuttavia, produrrà rivestimenti più sottili (o nessun rivestimento) su aree che sono "ombreggiate" dalla sorgente.

Fattore 2: Temperatura di Deposizione

I processi CVD richiedono quasi sempre temperature elevate (spesso >600°C) per guidare le reazioni chimiche necessarie sulla superficie del substrato. Questo può danneggiare o deformare materiali termosensibili come plastiche, polimeri o alcuni componenti elettronici.

La PVD è un processo "freddo" per confronto, che opera tipicamente a temperature molto più basse (50-500°C). Questo la rende la scelta predefinita per rivestire prodotti finiti o substrati sensibili al calore.

Fattore 3: Proprietà e Purezza del Film

La CVD può produrre film estremamente puri, densi e cristallini, spesso con eccellente adesione. La qualità è il risultato diretto della reazione chimica controllata sulla superficie.

I film PVD possono essere di altissima qualità ma sono più suscettibili alla contaminazione dall'ambiente sotto vuoto. Tuttavia, la PVD offre un'incredibile flessibilità nella deposizione di una vasta gamma di metalli, leghe e ceramiche che sono difficili o impossibili da creare con i vincoli chimici della CVD.

Comprendere i compromessi e la logistica

Oltre alle differenze tecniche fondamentali, limitazioni pratiche e sfide logistiche giocano un ruolo cruciale nella tua decisione finale.

La sfida dei precursori CVD

La CVD si basa su gas precursori volatili, molti dei quali possono essere altamente tossici, infiammabili o corrosivi. La manipolazione, lo stoccaggio e lo smaltimento di queste sostanze chimiche presentano significative sfide in termini di sicurezza, ambiente e costi.

La limitazione della linea di vista del PVD

Lo svantaggio principale del PVD è la sua incapacità di rivestire uniformemente parti 3D complesse. Ciò richiede sistemi di rotazione del pezzo complessi all'interno della camera o l'accettazione di una copertura non uniforme.

Scala, Produttività e Costo

La PVD è spesso più facile da scalare per il rivestimento di superfici molto grandi e piane, come il vetro architettonico o i pannelli solari. La CVD può essere difficile da scalare per grandi aree mantenendo una perfetta uniformità. Per molte applicazioni standard, la PVD può offrire una maggiore produttività e costi di attrezzatura inferiori.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la priorità più alta della tua applicazione determina il metodo di deposizione corretto.

- Se il tuo obiettivo principale è il rivestimento di strutture 3D complesse o superfici interne: Scegli la CVD per la sua ineguagliabile conformità, che garantisce uno spessore del film perfettamente uniforme ovunque.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili alla temperatura come polimeri o elettronica finita: Scegli la PVD per il suo processo fondamentalmente a bassa temperatura che previene danni alla parte sottostante.

- Se il tuo obiettivo principale è la deposizione di un'ampia varietà di materiali, incluse leghe uniche, su superfici piane: La PVD offre una flessibilità di materiale superiore ed è generalmente più facile da scalare per applicazioni su larga area.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile su un substrato termicamente robusto: La CVD è spesso la scelta superiore per la creazione di film cristallini quasi perfetti.

Valutando questi principi fondamentali, puoi selezionare con fiducia il metodo di deposizione che si allinea ai tuoi obiettivi tecnici e ai vincoli pratici.

Tabella riassuntiva:

| Fattore | CVD (Deposizione Chimica da Fase Vapore) | PVD (Deposizione Fisica da Fase Vapore) |

|---|---|---|

| Copertura | Eccellente conformità per forme 3D complesse | Linea di vista; migliore per superfici piane o semplici |

| Temperatura | Alta (>600°C), può danneggiare materiali sensibili | Bassa (50-500°C), adatta per substrati sensibili al calore |

| Proprietà del Film | Alta purezza, densità e adesione | Gamma di materiali flessibile, potenziale di contaminazione |

| Applicazioni Chiave | Geometrie complesse, film ad alta purezza | Substrati sensibili alla temperatura, rivestimenti su grandi aree |

Fai fatica a scegliere il metodo di deposizione giusto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni sotto vuoto e in atmosfera. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con i tuoi requisiti sperimentali, aiutandoti a ottenere risultati di rivestimento ottimali. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione