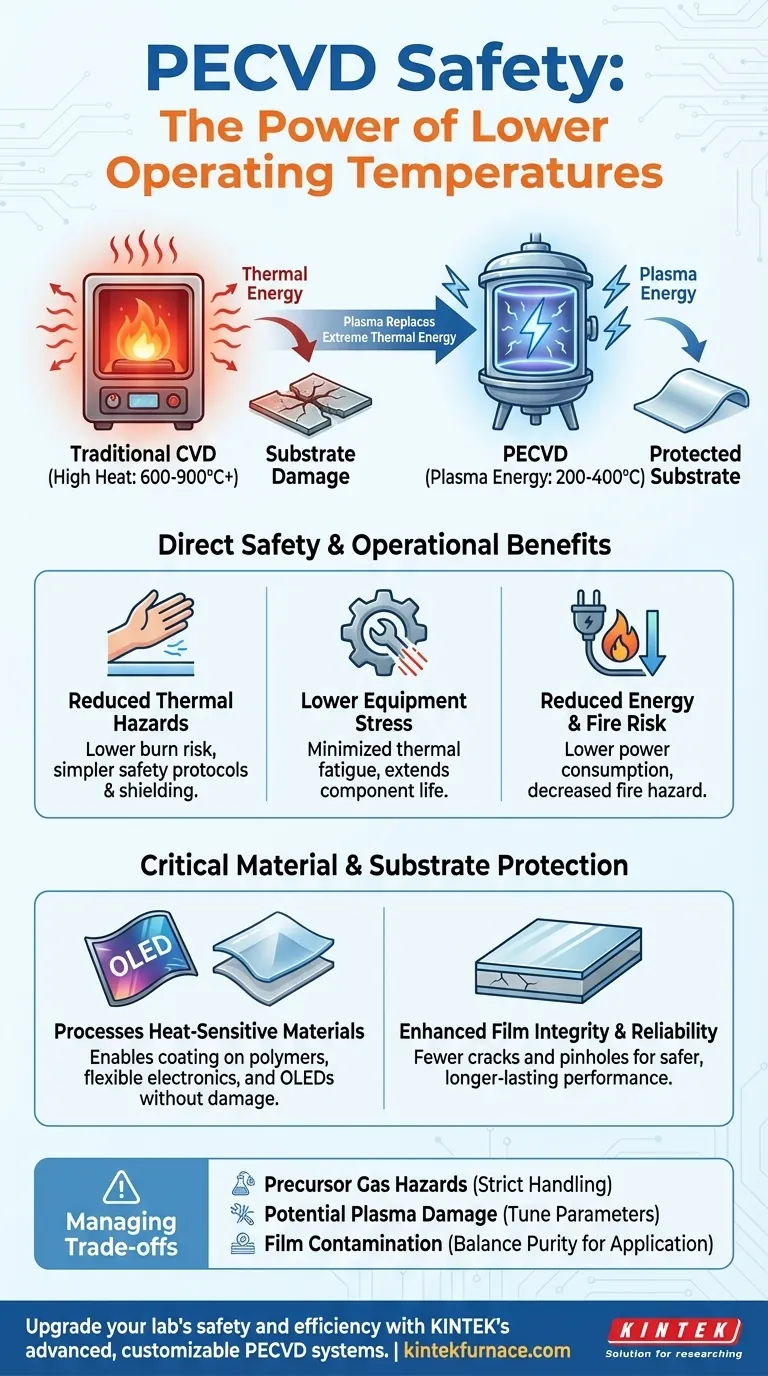

Dal punto di vista della sicurezza, il vantaggio più significativo della Deposizione Chimica da Vapore potenziata al Plasma (PECVD) è la sua temperatura operativa drasticamente inferiore. A differenza dei metodi convenzionali che si basano su calore estremo, il PECVD utilizza il plasma per guidare le reazioni chimiche, il che riduce fondamentalmente i pericoli termici, diminuisce lo stress sulle apparecchiature e consente la lavorazione di materiali termosensibili.

L'uso del plasma da parte del PECVD anziché di temperature elevate per depositare film sottili è il fulcro dei suoi benefici in termini di sicurezza. Questo cambiamento non solo protegge il personale e l'hardware da gravi rischi termici, ma preserva anche l'integrità dei materiali che verrebbero distrutti da alternative ad alta temperatura.

Il Principio: Sostituire l'Energia Termica con il Plasma

Per comprendere le implicazioni sulla sicurezza, è necessario prima capire la differenza fondamentale tra PECVD e la Deposizione Chimica da Vapore (CVD) convenzionale.

Come Funziona il CVD ad Alta Temperatura

I metodi tradizionali, come il CVD a Bassa Pressione (LPCVD), richiedono temperature estreme, spesso nell'intervallo da 600°C a oltre 900°C. Questo calore intenso fornisce l'energia termica necessaria per scomporre i gas precursori e avviare le reazioni chimiche che formano un film sul substrato.

L'Alternativa PECVD: Energia dal Plasma

Il PECVD raggiunge lo stesso risultato a temperature molto più basse, tipicamente tra 200°C e 400°C. Lo fa introducendo energia in una forma diversa: un campo elettrico crea un plasma, un gas ionizzato contenente elettroni ad alta energia.

Questi elettroni collidono con le molecole del gas precursore, scomponendole in specie reattive senza la necessità di calore elevato. Questo processo guidato dal plasma è la chiave di tutti i successivi benefici per la sicurezza e i materiali.

Benefici Diretti per la Sicurezza e l'Operatività

La temperatura operativa inferiore si traduce direttamente in un ambiente operativo più sicuro e gestibile.

Riduzione dei Pericoli Termici

Operare a 300°C anziché 800°C riduce drasticamente il rischio di gravi ustioni per il personale. Diminuisce anche la necessità di estese schermature termiche e di complessi interblocchi di sicurezza ad alta temperatura attorno all'apparecchiatura di processo.

Minore Stress Termico sulle Apparecchiature

I cicli di calore estremo causano l'espansione e la contrazione dei materiali, esercitando uno stress significativo sulle camere del reattore, sulle guarnizioni e sugli elementi riscaldanti. Ciò porta alla fatica dei materiali e aumenta il rischio di guasto dei componenti. Le condizioni più miti del PECVD prolungano la vita dell'apparecchiatura e migliorano l'affidabilità del processo.

Riduzione del Rischio di Energia e Incendio

Riscaldare una camera a 800°C richiede un'enorme quantità di energia elettrica. La minore esigenza di temperatura del PECVD si traduce in un consumo energetico significativamente inferiore, il che a sua volta riduce il rischio intrinseco di incendio associato ai sistemi elettrici ad alta potenza.

Il Beneficio Critico: Sicurezza del Substrato e del Materiale

Oltre alla sicurezza dell'operatore, il processo a bassa temperatura è essenziale per proteggere l'integrità dei materiali in lavorazione. In molte applicazioni moderne, questo è il vantaggio più critico.

Protezione dei Substrati Sensibili alla Temperatura

Il PECVD rende possibile depositare film di alta qualità su materiali che non possono sopportare alte temperature. Ciò include polimeri, plastiche flessibili ed elettronica organica (come gli OLED), che si scioglierebbero, si deformerebbero o verrebbero completamente distrutti in un reattore CVD convenzionale.

Prevenzione del Degrado del Film e del Substrato

Anche su substrati robusti come i wafer di silicio, le alte temperature possono causare effetti indesiderati come la diffusione dei droganti o lo stress indotto nel film. L'ambiente termico più delicato del PECVD aiuta a preservare le proprietà degli strati sottostanti e si traduce in un dispositivo finale più stabile.

Miglioramento dell'Integrità e dell'Affidabilità del Film

Le condizioni di processo nel PECVD portano a film con meno crepe e microfori. Un film meno soggetto a crepe è intrinsecamente più affidabile e, in applicazioni come i rivestimenti protettivi, più sicuro durante la sua vita utile.

Comprendere i Compromessi

Sebbene termicamente più sicuro, il PECVD introduce una propria serie di considerazioni che devono essere gestite.

Pericoli dei Gas Precursori

Il PECVD si basa ancora su gas precursori che possono essere tossici, infiammabili o piroforici (ad esempio, il silano). Il rischio termico è inferiore, ma il rischio di manipolazione chimica rimane. Protocolli rigorosi per la gestione dei gas, ventilazione dell'armadietto e rilevamento delle perdite sono non negoziabili.

Potenziale Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare fisicamente la superficie del substrato. Sebbene ciò possa migliorare la densità del film, può anche causare danni a strutture di dispositivi elettronici altamente sensibili. Questo compromesso deve essere gestito regolando attentamente i parametri del plasma.

Contaminazione del Film

Poiché le reazioni sono assistite dal plasma, i film depositati tramite PECVD possono talvolta avere una maggiore concentrazione di impurità incorporate, come l'idrogeno dai gas precursori. Per alcune applicazioni elettroniche ad alta purezza, questo può essere uno svantaggio significativo rispetto ai film da processi ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione dipende interamente dalle priorità della tua specifica applicazione.

- Se il tuo obiettivo principale è la lavorazione di substrati sensibili alla temperatura (come polimeri o dispositivi organici): Il PECVD è spesso l'unica scelta praticabile, poiché la sua bassa temperatura previene la distruzione del substrato.

- Se il tuo obiettivo principale è massimizzare la sicurezza dell'operatore e ridurre i costi dell'impianto: Il PECVD riduce significativamente i rischi termici e il consumo energetico rispetto al CVD ad alta temperatura.

- Se il tuo obiettivo principale è la massima purezza assoluta del film per microelettronica critica: Devi soppesare i benefici del PECVD rispetto al potenziale danno indotto dal plasma o alla contaminazione, dove il LPCVD ad alta temperatura potrebbe essere ancora preferito.

Comprendendo che il PECVD sostituisce l'energia termica con l'energia del plasma, puoi prendere una decisione informata che bilancia correttamente sicurezza, compatibilità dei materiali e qualità finale del film.

Tabella riassuntiva:

| Beneficio per la Sicurezza | Descrizione |

|---|---|

| Riduzione dei Pericoli Termici | Riduce il rischio di ustioni e semplifica le apparecchiature di sicurezza grazie a temperature di 200°C-400°C rispetto a 600°C+ nel CVD. |

| Minore Stress sulle Apparecchiature | Prolunga la vita dell'apparecchiatura minimizzando l'affaticamento termico su componenti come guarnizioni e camere. |

| Riduzione del Rischio di Energia e Incendio | Diminuisce il consumo energetico e i rischi di incendio associati al riscaldamento ad alta temperatura. |

| Protezione del Substrato | Consente la lavorazione di materiali termosensibili (es. polimeri, OLED) senza danni. |

| Affidabilità del Film Migliorata | Produce film con meno crepe e microfori, migliorando la sicurezza e le prestazioni a lungo termine. |

Aggiorna la sicurezza e l'efficienza del tuo laboratorio con i sistemi PECVD avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e a vuoto e atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, riducendo i rischi termici e proteggendo i materiali sensibili. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas