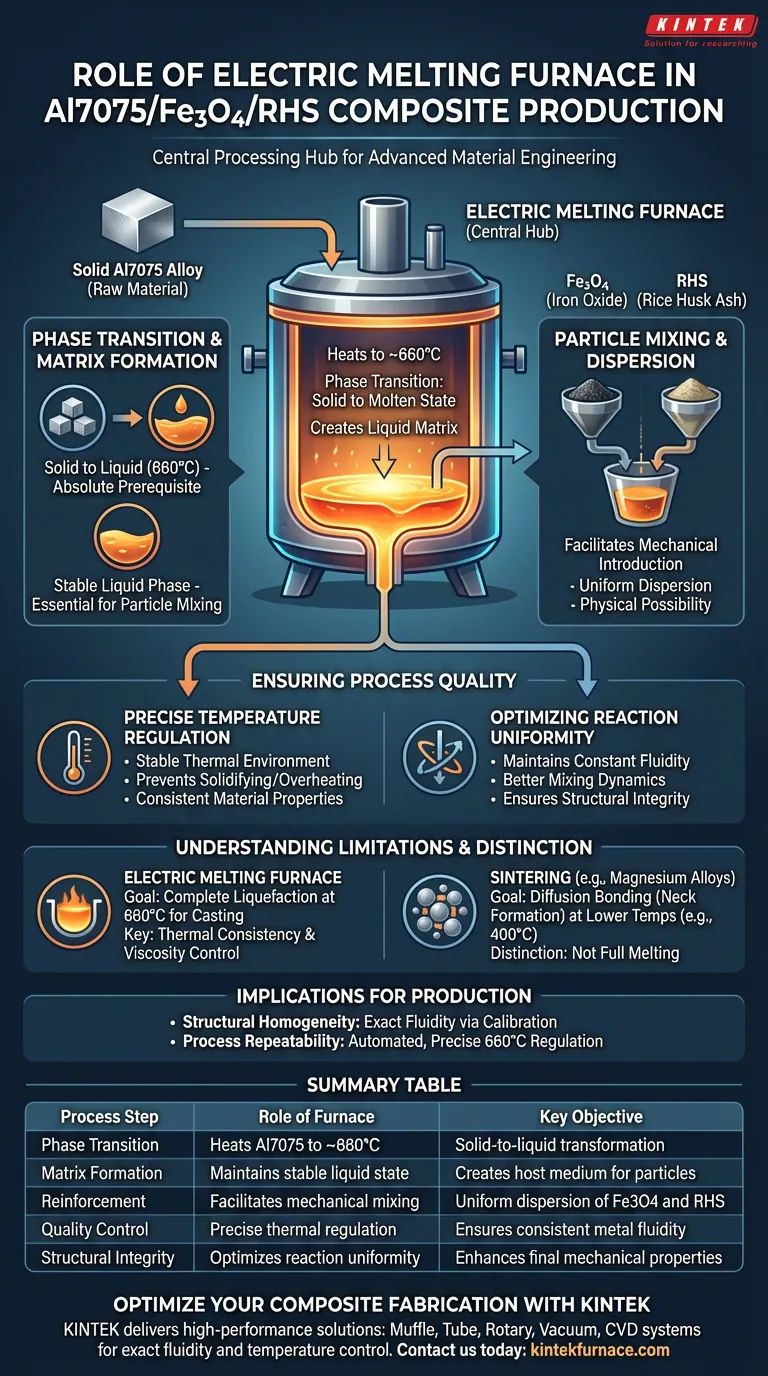

Il forno fusorio elettrico funziona come fulcro centrale di elaborazione nella fabbricazione di compositi Al7075/Fe3O4/RHS. La sua responsabilità primaria è generare un ambiente ad alta temperatura, controllato con precisione, che riscalda la lega Al7075 a circa 660 gradi Celsius. Questa energia termica trasforma la lega dallo stato solido a quello fuso, creando la matrice liquida essenziale richiesta per introdurre le particelle di rinforzo.

Concetto chiave: Il forno non è semplicemente un elemento riscaldante; è lo strumento di stabilizzazione critico che garantisce alla matrice di alluminio di mantenere una fluidità costante. Senza questo cambiamento di fase controllato, l'integrazione uniforme di Fe3O4 e cenere di lolla di riso (RHS) sarebbe fisicamente impossibile.

Stabilire la Matrice Composita

La Transizione da Solido a Liquido

Il ruolo fondamentale del forno è guidare il cambiamento di fase del materiale di base.

Riscalda la lega Al7075 al suo punto di fusione specifico di circa 660 gradi Celsius.

Questa liquefazione è il prerequisito assoluto per l'intera linea di produzione, convertendo i blocchi di metallo solido in un mezzo lavorabile.

Facilitare la Miscelazione delle Particelle

Una volta che l'alluminio è fuso, il forno mantiene lo stato liquido necessario per la formazione del composito.

Questo stato liquido consente l'introduzione meccanica di Fe3O4 (ossido di ferro) e RHS (cenere di lolla di riso).

Senza una fase liquida stabile, queste particelle esterne non possono essere disperse nella matrice per creare il materiale composito finale.

Garantire la Qualità del Processo

Regolazione Precisa della Temperatura

Il forno fusorio elettrico è progettato per fornire un ambiente termico altamente stabile.

Previene fluttuazioni di temperatura che potrebbero portare a solidificazioni localizzate o surriscaldamenti.

Un controllo stabile della temperatura è vitale per garantire che le proprietà del materiale rimangano costanti durante l'intero lotto.

Ottimizzare l'Uniformità della Reazione

Mantenendo una temperatura costante, il forno garantisce una fluidità del metallo costante.

Una fluidità affidabile consente migliori dinamiche di miscelazione, che portano a una maggiore uniformità della reazione tra la matrice di alluminio e le particelle aggiunte.

Questa uniformità è direttamente collegata all'integrità strutturale del prodotto fuso finale.

Comprendere i Limiti

Distinzione dai Processi di Sinterizzazione

È fondamentale distinguere questo processo di fusione da altri metodi di riscaldamento, come la sinterizzazione sotto vuoto utilizzata per le leghe di magnesio.

Mentre altri forni potrebbero operare a temperature più basse (ad esempio, 400°C) per legare particelle solide tramite diffusione, il forno fusorio elettrico in questo contesto ha uno scopo diverso.

Il suo scopo è la liquefazione completa a 660°C per la fusione, non la saldatura per diffusione o la "formazione di colli" vista nella metallurgia delle polveri.

Dipendenza dalla Coerenza Termica

La qualità del composito finale dipende interamente dalla capacità del forno di mantenere il target specifico di 660°C.

Qualsiasi deviazione nei meccanismi di controllo del forno può alterare la viscosità della fusione.

Una viscosità incoerente porta a una scarsa distribuzione delle particelle, compromettendo le prestazioni meccaniche del composito Al7075/Fe3O4/RHS.

Implicazioni per la Produzione

Per massimizzare la qualità del tuo materiale composito, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo focus principale è l'Omogeneità Strutturale: Assicurati che la calibrazione del tuo forno sia esatta per mantenere una fluidità costante, che è il motore chiave per una dispersione uniforme delle particelle.

- Se il tuo focus principale è la Ripetibilità del Processo: Dai priorità alle attrezzature che offrono una regolazione termica automatizzata e precisa per mantenere la lega esattamente a 660°C in più lotti.

Il forno fusorio elettrico sblocca efficacemente la lega Al7075, trasformandola da un solido grezzo in un ospite liquido recettivo per l'ingegneria avanzata dei compositi.

Tabella Riassuntiva:

| Passaggio del Processo | Ruolo del Forno Fusorio Elettrico | Obiettivo Chiave |

|---|---|---|

| Transizione di Fase | Riscalda la lega Al7075 a ~660°C | Trasformazione da solido a liquido |

| Formazione della Matrice | Mantiene uno stato liquido stabile | Crea un mezzo ospite per le particelle |

| Rinforzo | Facilita la miscelazione meccanica | Dispersione uniforme di Fe3O4 e RHS |

| Controllo Qualità | Regolazione termica precisa | Garantisce una fluidità costante del metallo |

| Integrità Strutturale | Ottimizza l'uniformità della reazione | Migliora le proprietà meccaniche finali |

Ottimizza la Tua Fabbricazione di Compositi con KINTEK

Ottenere un'omogeneità strutturale perfetta nei compositi Al7075 richiede una precisione termica senza compromessi che solo attrezzature progettate da esperti possono fornire. KINTEK offre soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, a Tubo, Rotativi, Sotto Vuoto e CVD, tutti progettati per mantenere l'esatta fluidità e il controllo della temperatura richiesti dalla tua ricerca.

Che tu stia sviluppando compositi avanzati a matrice metallica o leghe specializzate, i nostri forni ad alta temperatura personalizzabili sono supportati da ricerca e sviluppo leader del settore per garantire la ripetibilità del tuo processo.

Pronto a elevare la tua ingegneria dei materiali? Contattaci oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Angadi Seshappa, Neelam Singh. Investigating the mechanical properties of al7075 metal matrix composite with improved performance through the incorporation of fe3o4 and RHS. DOI: 10.1051/matecconf/202439201025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché operare in un ambiente sottovuoto è importante per la fusione di alcune leghe metalliche? Ottenere purezza e prestazioni superiori

- Quali materiali e specifiche sono tipicamente utilizzati nella colata sottovuoto? Padroneggia la prototipazione ad alta fedeltà con le resine poliuretaniche

- Qual è il ruolo di un forno ad arco sotto vuoto nella preparazione delle leghe Ti–Mo–Fe? Essenziale per la sintesi ad alta purezza

- Qual è il ruolo di un forno ad arco sotto vuoto nella sintesi di leghe RHEA TixNbMoTaW? Passaggi chiave per la preparazione di leghe refrattarie

- Quale ruolo gioca un forno a fusione ad alto vuoto nella modifica della lega d'apporto per brasatura Ni 620 con tungsteno?

- Quali metalli e leghe possono essere fusi utilizzando forni a induzione? Sblocca la fusione di precisione per tutti i metalli conduttivi

- Qual è la funzione del forno fusorio e del dispositivo di agitazione nella preparazione del precursore AFS? Ottimizzare la stabilità della fusione

- Qual è il ruolo del sistema di vuoto in un forno di fusione sotto vuoto? Garantire Purezza e Prestazioni nella Fonderia di Metalli