Il forno a fusione ad alto vuoto funge da ambiente abilitante per la lega della lega d'apporto per brasatura Ni 620 con polvere metallica di tungsteno (W). Mantenendo temperature fino a 1250 °C in un ambiente privo di ossigeno, il forno consente al tungsteno refrattario di dissolversi completamente nella matrice di nichel senza degradarsi, ottenendo una lega chimicamente precisa e strutturalmente uniforme.

La funzione principale del forno ad alto vuoto è superare la disparità fisica tra la base di nichel e la polvere di tungsteno. Impedisce una rapida ossidazione pur mantenendo il calore e il tempo necessari affinché il tungsteno ad alto punto di fusione si omogeneizzi all'interno della lega d'apporto.

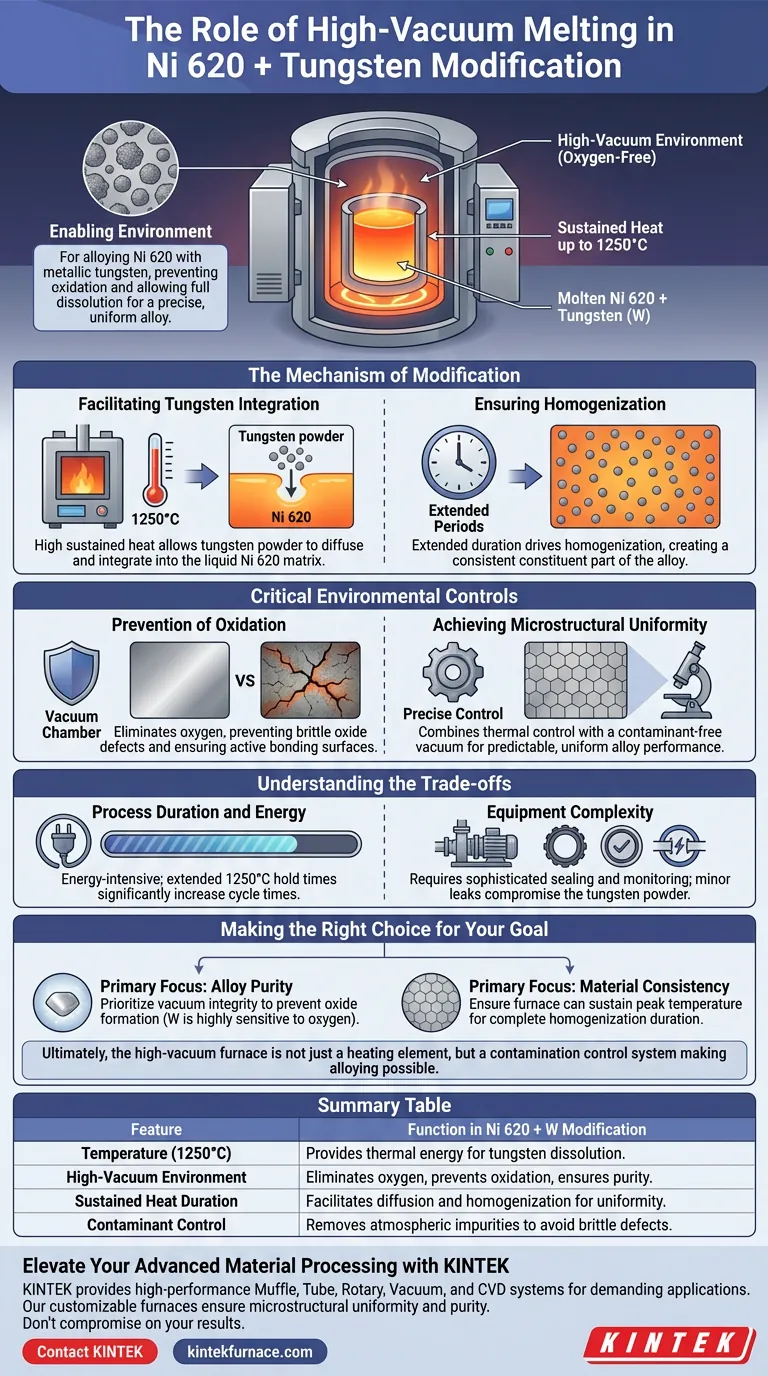

Il Meccanismo di Modifica

Facilitare l'Integrazione del Tungsteno

Il tungsteno è un metallo refrattario con un punto di fusione estremamente elevato, che lo rende difficile da miscelare con leghe standard a base di nichel in condizioni normali.

Il forno a fusione ad alto vuoto opera a specifiche temperature elevate, raggiungendo tipicamente 1250 °C.

Questo calore sostenuto consente alla polvere di tungsteno di diffondersi e integrarsi efficacemente nella matrice liquida di Ni 620.

Garantire l'Omogeneizzazione

La semplice fusione dei metalli è insufficiente; gli elementi devono essere distribuiti uniformemente per creare una lega d'apporto affidabile.

Il forno mantiene queste alte temperature per periodi prolungati.

Questa durata guida il processo di omogeneizzazione, garantendo che il tungsteno non rimanga come particelle discrete ma diventi parte integrante della microstruttura della lega.

Controlli Ambientali Critici

Prevenzione dell'Ossidazione

Il pericolo principale durante questo processo di modifica è la formazione di ossidi.

Sia le leghe di nichel che il tungsteno sono suscettibili all'ossidazione a temperature elevate, il che creerebbe difetti fragili e impedirebbe una corretta lega.

L'ambiente ad alto vuoto elimina l'ossigeno atmosferico, garantendo che le superfici metalliche rimangano "fresche" e chimicamente attive per il legame.

Ottenere Uniformità Microstrutturale

La qualità di una lega d'apporto per brasatura dipende dalla sua consistenza.

Combinando un preciso controllo termico con un vuoto privo di contaminanti, il forno produce una lega modificata con una microstruttura uniforme.

Questa uniformità garantisce che il Ni 620 modificato si comporti in modo prevedibile durante le effettive applicazioni di brasatura.

Comprendere i Compromessi

Durata del Processo ed Energia

Sebbene essenziale per la qualità, la fusione ad alto vuoto è un processo ad alta intensità energetica.

La necessità di mantenere la lega a 1250 °C per periodi prolungati per garantire la completa integrazione del tungsteno aumenta significativamente i tempi di ciclo rispetto alla fusione atmosferica standard.

Complessità dell'Attrezzatura

Ottenere e mantenere uno stato di alto vuoto richiede sofisticati sistemi di tenuta e pompaggio.

Gli operatori devono monitorare rigorosamente i livelli di vuoto, poiché anche perdite minori possono introdurre ossigeno sufficiente a compromettere la polvere di tungsteno prima che si dissolva nella matrice di nichel.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la modifica del Ni 620 con tungsteno, considera le tue priorità di elaborazione specifiche:

- Se la tua priorità principale è la purezza della lega: Dai priorità all'integrità del vuoto per prevenire la formazione di ossidi, poiché il tungsteno è altamente sensibile all'ossigeno a 1250 °C.

- Se la tua priorità principale è la consistenza del materiale: Assicurati che il forno sia in grado di sostenere la temperatura di picco per la durata prolungata richiesta per una completa omogeneizzazione.

In definitiva, il forno ad alto vuoto non è solo un elemento riscaldante, ma un sistema di controllo della contaminazione che rende possibile la lega del tungsteno refrattario.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Modifica Ni 620 + W |

|---|---|

| Temperatura (1250 °C) | Fornisce l'energia termica necessaria per dissolvere il tungsteno refrattario nella matrice di nichel. |

| Ambiente ad Alto Vuoto | Elimina l'ossigeno per prevenire l'ossidazione di nichel e tungsteno, garantendo la purezza chimica. |

| Durata del Calore Sostenuto | Facilita la diffusione e l'omogeneizzazione per una distribuzione microstrutturale uniforme. |

| Controllo dei Contaminanti | Rimuove le impurità atmosferiche che potrebbero causare difetti fragili nella lega d'apporto. |

Eleva la Tua Elaborazione di Materiali Avanzati con KINTEK

La brasatura e la lega di precisione richiedono ambienti termici senza compromessi. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffola, Tubo, Rotativi, Vuoto e CVD ad alte prestazioni, su misura per le applicazioni di laboratorio e industriali più esigenti.

Sia che tu stia modificando leghe d'apporto Ni 620 o sviluppando leghe refrattarie personalizzate, i nostri forni ad alta temperatura personalizzabili garantiscono l'uniformità microstrutturale e la purezza richieste dalla tua ricerca. Non compromettere i tuoi risultati.

Contatta KINTEK oggi stesso per discutere le tue esigenze uniche di trattamento termico

Guida Visiva

Riferimenti

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo

- Quali tipi di metalli traggono maggior beneficio dalla fusione sottovuoto o in atmosfera protettiva? Essenziale per metalli e leghe reattivi

- Quali sono i principali vantaggi dei forni a induzione IGBT? Aumenta l'efficienza e la qualità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto riscaldato a induzione? Ottenere Purezza e Precisione nella Lavorazione dei Materiali

- Cos'è un circuito risonante a tank e come viene utilizzato nel riscaldatore a induzione descritto? Aumenta l'efficienza con l'oscillazione energetica

- Cos'è un forno a induzione per la fusione dell'oro e come funziona? Ottieni purezza, velocità ed efficienza

- Qual è lo scopo dell'utilizzo di un forno ad arco consumabile sottovuoto per le leghe Ti-15Mo? Raggiungere una purezza di grado medico

- Un forno a induzione può fondere l'acciaio? Ottieni una fusione dell'acciaio veloce, pulita e controllata