In metallurgia, il controllo è tutto. La fusione sottovuoto è essenziale per alcune leghe metalliche perché rimuove l'aria e altre impurità atmosferiche dall'ambiente. Ciò previene reazioni chimiche indesiderate, principalmente l'ossidazione, che possono compromettere l'integrità di una lega, alterarne la composizione chimica e introdurre difetti critici nel materiale finale.

Andando oltre la semplice prevenzione della contaminazione, operare sottovuoto conferisce ai metallurgisti un controllo preciso sull'intero processo di fusione. Questo controllo è la chiave per ottenere purezza superiore, accuratezza compositiva e, in definitiva, materiali ad alte prestazioni richiesti dalle industrie avanzate.

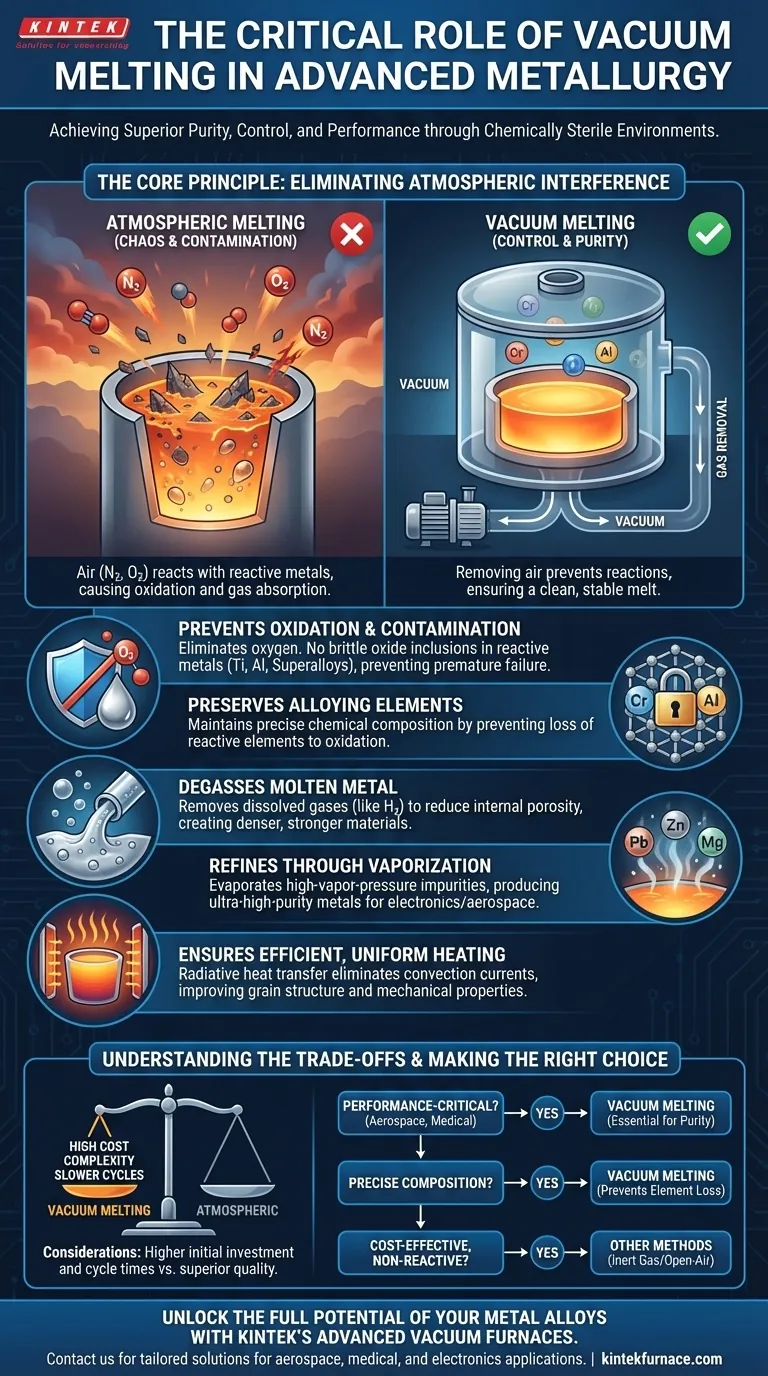

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

La ragione fondamentale per utilizzare il vuoto è creare un ambiente chimicamente sterile. L'aria, composta principalmente da azoto e ossigeno, è altamente reattiva alle temperature estreme richieste per la fusione dei metalli.

Prevenire l'Ossidazione e la Contaminazione

Quando metalli reattivi come titanio, alluminio o superleghe a base di nichel vengono fusi in presenza di aria, formano prontamente ossidi. Questi ossidi sono inclusioni fragili, simili a ceramiche, che creano punti deboli all'interno della struttura metallica, portando a un cedimento prematuro.

Un ambiente sottovuoto elimina efficacemente l'ossigeno disponibile per queste reazioni, assicurando che il metallo fuso rimanga pulito e privo di pellicole e inclusioni di ossido dannose.

Preservare gli Elementi di Lega

Molte leghe si basano su quantità precise di elementi altamente reattivi (come cromo o alluminio) per ottenere le proprietà desiderate. In una fusione all'aria aperta, questi elementi possono essere preferenzialmente persi per ossidazione.

Rimuovendo l'atmosfera, la fusione sottovuoto assicura che questi elementi di lega critici rimangano nella massa fusa alle loro concentrazioni previste, garantendo che il prodotto finale abbia la corretta composizione chimica e si comporti come progettato.

Migliorare la Purezza e la Qualità del Materiale

Oltre a prevenire le reazioni con l'aria, un vuoto affina attivamente il metallo fuso, migliorandone la qualità complessiva e la consistenza in diversi modi.

Degasaggio del Metallo Fuso

I metalli liquidi possono disciogliere quantità significative di gas, in particolare idrogeno. Man mano che il metallo si raffredda e si solidifica, la solubilità di questi gas diminuisce, facendoli espellere dal metallo e formando porosità interna.

L'ambiente a bassa pressione di un forno sottovuoto estrae efficacemente questi gas disciolti dal bagno fuso, ottenendo un prodotto finale più denso e resistente, privo di difetti legati ai gas.

Affinamento tramite Vaporizzazione

Un vuoto abbassa il punto di ebollizione di tutti gli elementi. Questo principio viene utilizzato per purificare la lega incoraggiando gli elementi impuri con alta tensione di vapore — come piombo, zinco, bismuto e magnesio — a evaporare dalla massa fusa.

Questo processo, noto come raffinazione sottovuoto, è uno strumento potente per produrre metalli di altissima purezza richiesti per applicazioni esigenti nell'elettronica e nell'aerospaziale.

Garantire un Riscaldamento Efficiente e Uniforme

In assenza di vuoto, non c'è aria per trasferire calore per convezione. Il calore viene trasferito quasi interamente tramite radiazione, che è un metodo più diretto e uniforme.

Ciò porta a un processo di fusione più efficiente con meno punti caldi o freddi nel crogiolo. Questa consistenza termica può migliorare la struttura a grana finale e le proprietà meccaniche della lega.

Comprendere i Compromessi

Sebbene potente, la fusione sottovuoto non è una soluzione universale. La decisione di utilizzarla comporta chiari compromessi tra qualità, costo e complessità.

Costo Iniziale Elevato e Complessità

I forni a induzione sottovuoto (VIM) sono significativamente più costosi da costruire e operare rispetto alle loro controparti atmosferiche. Richiedono sistemi di vuoto complessi, strumentazione e operatori altamente qualificati per gestire il processo in modo sicuro ed efficace.

Cicli di Produzione più Lenti

Il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo considerevole a ogni ciclo di fusione. Per la produzione ad alto volume di materiali meno esigenti, questo può creare un collo di bottiglia significativo.

Non Necessario per Tutte le Leghe

Per molte leghe comuni e non reattive come gli acciai al carbonio semplici o le ghise, la spesa e la complessità aggiuntive della fusione sottovuoto non sono necessarie. Metodi più semplici che utilizzano coperture di gas inerte (come l'argon) o anche la fusione all'aria aperta possono produrre risultati perfettamente accettabili per le loro applicazioni previste.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'ambiente di fusione corretto dipende interamente dal materiale lavorato e dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale sono applicazioni critiche per le prestazioni (aerospaziale, medicale): Devi utilizzare la fusione sottovuoto per leghe reattive come titanio o superleghe per garantire la massima purezza e prevenire cedimenti catastrofici del materiale.

- Se il tuo obiettivo principale è l'accuratezza compositiva: La fusione sottovuoto è la scelta migliore per prevenire la perdita di elementi di lega costosi o reattivi, assicurando che la chimica finale sia esattamente come specificato.

- Se il tuo obiettivo principale è la produzione economica di metalli non reattivi: Un forno all'aria aperta o con atmosfera controllata è probabilmente la scelta più pratica ed economica.

In definitiva, scegliere di fondere sottovuoto è una decisione strategica per esercitare il massimo controllo sulla chimica fondamentale e sulle proprietà finali di un materiale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina l'ossigeno per evitare inclusioni di ossido fragili in metalli reattivi come titanio e superleghe. |

| Preserva gli Elementi di Lega | Mantiene una composizione chimica precisa impedendo la perdita di elementi reattivi come cromo o alluminio. |

| Degassa il Metallo Fuso | Rimuove i gas disciolti come l'idrogeno per ridurre la porosità e aumentare la densità e la resistenza del materiale. |

| Affinamento tramite Vaporizzazione | Evapora impurità come piombo e zinco per metalli di altissima purezza in settori esigenti. |

| Garantisce Riscaldamento Uniforme | Utilizza la radiazione per una fusione efficiente e costante, migliorando la struttura a grana e le proprietà meccaniche. |

Sblocca il Pieno Potenziale delle Tue Leghe Metalliche con i Forni Sottovuoto Avanzati di KINTEK

Stai lavorando con metalli reattivi come titanio o superleghe e hai bisogno di ottenere purezza superiore, composizione precisa e materiali privi di difetti? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu operi nei settori aerospaziale, medicale o elettronico, possiamo aiutarti a migliorare la qualità e le prestazioni dei materiali. Contattaci oggi per discutere di come le nostre soluzioni di fusione sottovuoto su misura possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza