In sintesi, il sistema di vuoto in un forno di fusione sotto vuoto è progettato per creare un ambiente controllato a bassa pressione evacuando aria e altri gas da una camera sigillata. Questa azione fondamentale impedisce al metallo fuso di reagire con i gas atmosferici come ossigeno e azoto, che altrimenti causerebbero contaminazione, ossidazione e difetti nel pezzo fuso finale.

Il ruolo del sistema di vuoto trascende la semplice rimozione dell'aria. È uno strumento metallurgico attivo che garantisce la purezza del materiale, non solo prevenendo la contaminazione atmosferica, ma estraendo attivamente le impurità gassose disciolte dal metallo fuso stesso, portando a proprietà meccaniche e integrità strutturale superiori.

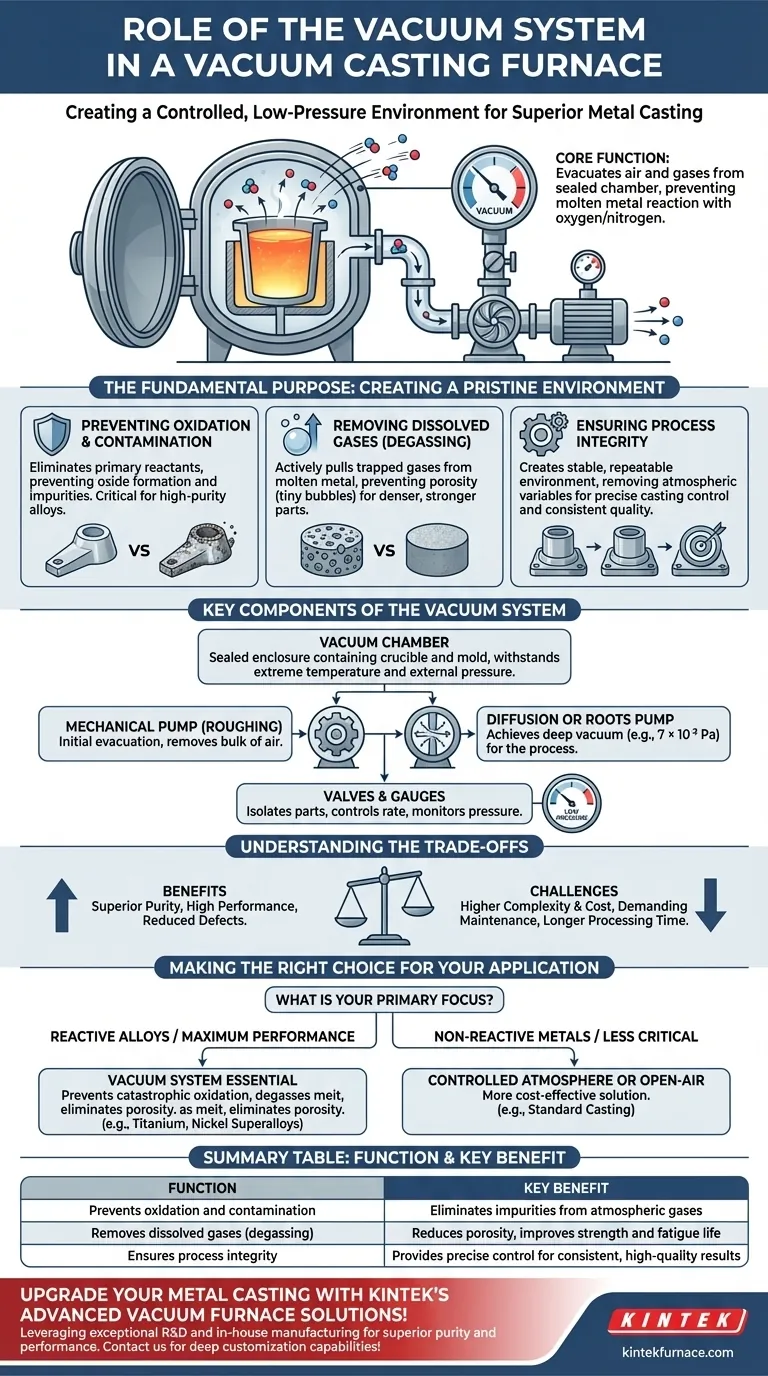

Lo Scopo Fondamentale: Creare un Ambiente Incontaminato

Un forno a vuoto non è solo un riscaldatore; è un ambiente altamente controllato. Il sistema di vuoto è il cuore di questo controllo, consentendo processi impossibili in un'atmosfera standard.

Prevenire l'Ossidazione e la Contaminazione

Alle temperature estreme richieste per fondere il metallo, la maggior parte delle leghe sono altamente reattive. Il contatto con l'ossigeno nell'aria crea istantaneamente ossidi, che appaiono come impurità o scorie nel fuso.

Rimuovendo l'aria, il sistema di vuoto elimina i reagenti primari che causano questa contaminazione. Questo è fondamentale per produrre metalli e leghe pulite e ad alta purezza.

Rimozione dei Gas Disciolti (Degassaggio)

I metalli, anche allo stato solido, contengono gas disciolti. Quando il metallo diventa fuso sotto vuoto, questi gas intrappolati vengono estratti dal liquido.

Questo effetto di degassaggio è cruciale per prevenire la porosità – minuscole bolle intrappolate all'interno del pezzo fuso – che può compromettere gravemente la sua resistenza e la vita a fatica. Il risultato è un prodotto finale più denso e robusto.

Garantire l'Integrità del Processo

Il vuoto crea un ambiente stabile e ripetibile. Rimuovendo la variabile della composizione e pressione atmosferica, gli ingegneri possono ottenere un controllo preciso sul processo di fusione.

Ciò porta a una qualità costante da un lotto all'altro, un requisito per applicazioni ad alte prestazioni in settori come l'aerospaziale, il medicale e l'elettronica.

Componenti Chiave del Sistema di Vuoto

Il sistema è più di una singola pompa. È un insieme attentamente integrato di componenti che lavorano insieme per raggiungere e mantenere un ambiente specifico a bassa pressione.

La Camera a Vuoto

Questa è l'involucro sigillato che contiene il crogiolo di metallo e lo stampo. È costruita per resistere sia a temperature estreme che all'immensa pressione esterna quando viene creato il vuoto.

Il Sistema di Pompaggio

Raggiungere l'alto vuoto necessario per la fusione (spesso a livelli come 7 × 10⁻³ Pa) richiede tipicamente un processo di pompaggio multistadio.

- Una pompa meccanica (o "pompa di sgrossatura") esegue il lavoro iniziale, rimuovendo la maggior parte dell'aria.

- Una pompa a diffusione o pompa Roots subentra quindi per raggiungere il vuoto molto più profondo richiesto per il processo.

Valvole e Manometri

Una serie di valvole isola diverse parti del sistema e controlla la velocità di evacuazione. I manometri di alta precisione sono essenziali per monitorare la pressione all'interno della camera, garantendo che il corretto livello di vuoto sia raggiunto e mantenuto durante la fusione e la colata.

Comprendere i Compromessi

Sebbene potente, la fusione sotto vuoto non è la soluzione per ogni applicazione. I suoi benefici comportano complessità e costi intrinseci.

Maggiore Complessità e Costo

I forni a vuoto sono significativamente più complessi e costosi da costruire e gestire rispetto ai forni che operano in atmosfera normale. Le pompe, le guarnizioni e i sistemi di controllo richiedono un investimento iniziale sostanziale.

Requisiti di Manutenzione

Mantenere un vuoto di alta qualità è impegnativo. Il sistema richiede una manutenzione regolare per controllare perdite, revisionare le pompe e garantire l'integrità di tutte le guarnizioni. La mancata osservanza di ciò compromette l'intero processo.

Tempo di Lavorazione

Il tempo necessario per pompare la camera fino al livello di vuoto desiderato si aggiunge al tempo totale del ciclo per ogni fusione, il che può influire sulla produttività.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del processo di fusione giusto dipende interamente dal materiale e dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale sono le leghe reattive (titanio, superleghe di nichel): Un forno a vuoto è irrinunciabile per prevenire ossidazione e contaminazione catastrofiche.

- Se il tuo obiettivo principale è la massima prestazione meccanica e la vita a fatica: Un sistema di vuoto è essenziale per degassare il fuso ed eliminare la porosità.

- Se il tuo obiettivo principale è la fusione di metalli non reattivi per applicazioni meno critiche: Un'atmosfera controllata più semplice o persino un forno a cielo aperto potrebbe essere una soluzione più economica.

In definitiva, l'impiego di un sistema di vuoto è una scelta deliberata per ottenere il controllo assoluto sulla purezza del materiale e sulla struttura finale.

Tabella Riepilogativa:

| Funzione | Beneficio Chiave |

|---|---|

| Previene ossidazione e contaminazione | Elimina le impurità dai gas atmosferici |

| Rimuove i gas disciolti (degassaggio) | Riduce la porosità, migliora la resistenza e la vita a fatica |

| Garantisce l'integrità del processo | Fornisce un controllo preciso per risultati consistenti e di alta qualità |

Migliora la tua fusione di metalli con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni ad alta temperatura come Forni a Vuoto e Atmosfera, personalizzati per le tue esigenze uniche per una purezza e prestazioni superiori in settori come l'aerospaziale e il medicale. Contattaci oggi per discutere come le nostre capacità di personalizzazione profonda possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori