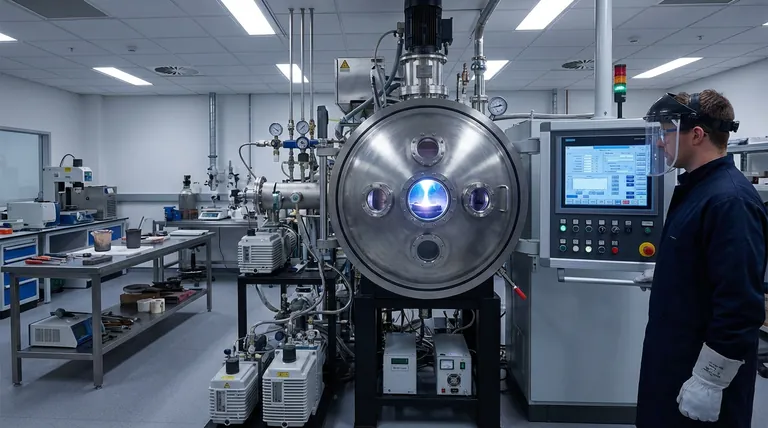

Il forno ad arco sotto vuoto è l'attrezzatura di sintesi fondamentale per le leghe Ti–Mo–Fe, fungendo da recipiente primario in cui le polveri metalliche grezze vengono convertite in una lega solida e utilizzabile.

Il suo ruolo è duplice: genera il calore istantaneo estremo necessario per fondere metalli refrattari come titanio e molibdeno, isolando contemporaneamente il materiale in un ambiente sottovuoto o di argon per prevenire un'ossidazione catastrofica. Senza questo specifico tipo di forno, ottenere una lega Ti–Mo–Fe chimicamente accurata e pura sarebbe impossibile a causa dell'elevata reattività del titanio.

Concetto chiave Il forno ad arco sotto vuoto è essenziale per la sintesi delle leghe Ti–Mo–Fe perché combina l'energia dell'arco ad alta temperatura per fondere elementi refrattari con un'atmosfera protettiva per garantirne la purezza. La sua capacità di facilitare molteplici cicli di rifusione è il fattore chiave per ottenere l'omogeneità a livello atomico richiesta per applicazioni ad alte prestazioni.

Superare le barriere termiche e chimiche

Fusione di elementi ad alta temperatura

La sfida principale nella creazione di leghe Ti–Mo–Fe è l'alto punto di fusione degli elementi costitutivi, in particolare titanio e molibdeno.

Il forno ad arco sotto vuoto utilizza archi elettrici ad alta temperatura per generare un calore intenso e localizzato. Ciò gli consente di fondere rapidamente e completamente polveri metalliche che i forni standard non possono elaborare in modo efficiente.

Prevenire la contaminazione atmosferica

Il titanio è altamente reattivo; assorbe facilmente ossigeno e azoto dall'aria quando viene riscaldato, il che rovina le proprietà meccaniche della lega.

Per prevenire ciò, il forno opera sotto un vuoto spinto o un'atmosfera protettiva controllata di argon. Questo isolamento garantisce che la matrice di titanio rimanga pura e che la composizione chimica finale corrisponda al progetto previsto senza difetti indotti da impurità.

Ottenere la consistenza strutturale

La necessità di agitazione elettromagnetica

Fondere i metalli è solo metà della battaglia; assicurarsi che si mescolino perfettamente è l'altra.

L'arco elettrico genera un effetto di agitazione elettromagnetica all'interno del bagno fuso. Questa agitazione naturale aiuta a rompere i cluster di singoli elementi, costringendo ferro, molibdeno e titanio a mescolarsi a livello fondamentale.

Il processo di capovolgimento e rifusione

Un singolo ciclo di fusione è raramente sufficiente per produrre una lega di alta qualità.

Per eliminare la segregazione composizionale — dove elementi come il ferro potrebbero aggregarsi — gli lingotti di lega devono essere capovolti e rifusi più volte. La pratica standard impone un minimo di tre cicli di fusione. Questo processo ripetitivo garantisce che gli elementi leganti siano distribuiti uniformemente in tutta la matrice, prevenendo deviazioni chimiche localizzate che potrebbero portare a guasti strutturali.

Comprendere i compromessi

Sintesi vs. Trattamento termico

È fondamentale non confondere il ruolo del forno ad arco sotto vuoto con quello di un forno a muffola.

Il forno ad arco sotto vuoto è strettamente per la sintesi e l'omogeneizzazione (fusione e miscelazione). Non fornisce il controllo della temperatura stabile e a lungo termine richiesto per la stabilizzazione delle fasi (trattamento in soluzione). Per stabilizzare la fase beta o sciogliere fasi intermetalliche fragili, è necessario un forno a muffola *dopo* che il processo di fusione è completo.

Il rischio di cicli insufficienti

L'efficienza di questa attrezzatura dipende fortemente dall'aderenza dell'operatore ai protocolli di processo.

Se i cicli di "capovolgimento e rifusione" vengono saltati o ridotti per risparmiare tempo, la lega soffrirà probabilmente di segregazione composizionale. Nelle leghe Ti–Mo–Fe, ciò spesso si traduce in una distribuzione incoerente del ferro, che porta a un comportamento meccanico imprevedibile nel pezzo finale.

Fare la scelta giusta per il tuo obiettivo

Quando pianifichi il tuo flusso di lavoro di preparazione della lega, considera le seguenti priorità tecniche:

- Se la tua priorità principale è la purezza chimica: Assicurati che il tuo forno crei un ambiente ad alto vuoto o utilizzi argon di alta purezza per prevenire rigorosamente l'assorbimento di ossigeno da parte del titanio.

- Se la tua priorità principale è l'omogeneità microstrutturale: Richiedi un protocollo di almeno tre cicli di rifusione con capovolgimento dell'ingotto per sfruttare l'effetto di agitazione elettromagnetica dell'arco.

- Se la tua priorità principale è la stabilizzazione delle fasi: Non fare affidamento sulla velocità di raffreddamento del forno ad arco; trasferisci l'ingotto omogeneizzato in un forno a muffola per un trattamento termico preciso a 1100°C.

Il forno ad arco sotto vuoto non è solo una fonte di calore; è uno strumento di miscelazione di precisione che risolve le doppie sfide della reattività del titanio e della resistenza al calore del molibdeno.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi Ti–Mo–Fe | Beneficio per la lega finale |

|---|---|---|

| Calore dell'arco elettrico | Fonde Mo e Ti refrattari | Fusione rapida e completa degli elementi |

| Atmosfera sotto vuoto/argon | Previene l'assorbimento di O2/N2 | Elevata purezza chimica e integrità |

| Agitazione elettromagnetica | Agitazione naturale del bagno fuso | Miscelazione degli elementi a livello atomico |

| Rifusioni multiple | Minimo 3 cicli + capovolgimento | Elimina la segregazione composizionale |

Eleva la tua sintesi dei materiali con KINTEK

La preparazione precisa delle leghe richiede attrezzature in grado di gestire temperature estreme mantenendo la purezza assoluta. KINTEK fornisce sistemi leader del settore ad arco sotto vuoto, a muffola, a tubo e CVD progettati per risolvere le sfide metallurgiche più complesse.

Sia che tu stia sintetizzando leghe di titanio reattive o eseguendo una stabilizzazione critica delle fasi, i nostri team esperti di R&S e produzione offrono soluzioni personalizzabili ad alta temperatura su misura per le tue esigenze di laboratorio uniche.

Pronto a ottenere un'omogeneità superiore nella tua ricerca? Contattaci oggi per discutere le tue esigenze di forno.

Riferimenti

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come migliorano i forni a induzione le condizioni di lavoro? Un ambiente di fonderia più sicuro e pulito

- Quali sono i tipi principali di forni a induzione? Scegli il design giusto per le tue esigenze di fusione

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema di colata a vuoto agitato? Lega di Magnesio Ingegnerizzata Precisione

- Perché è necessario ridurre la tensione secondaria applicata durante il processo del forno ad arco elettrico? Proteggi il tuo forno e aumenta l'efficienza

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri

- Quali tipi di metalli può lavorare un forno a induzione a media frequenza? Fondere tutto, dall'acciaio all'oro

- Quali sono alcune sfide comuni affrontate durante l'utilizzo di un forno di fusione sottovuoto e le loro soluzioni? Superare le perdite di fusione e i problemi di vuoto

- Quali sono i rischi del forno a induzione? Gestione dei pericoli termici, elettrici ed elettromagnetici