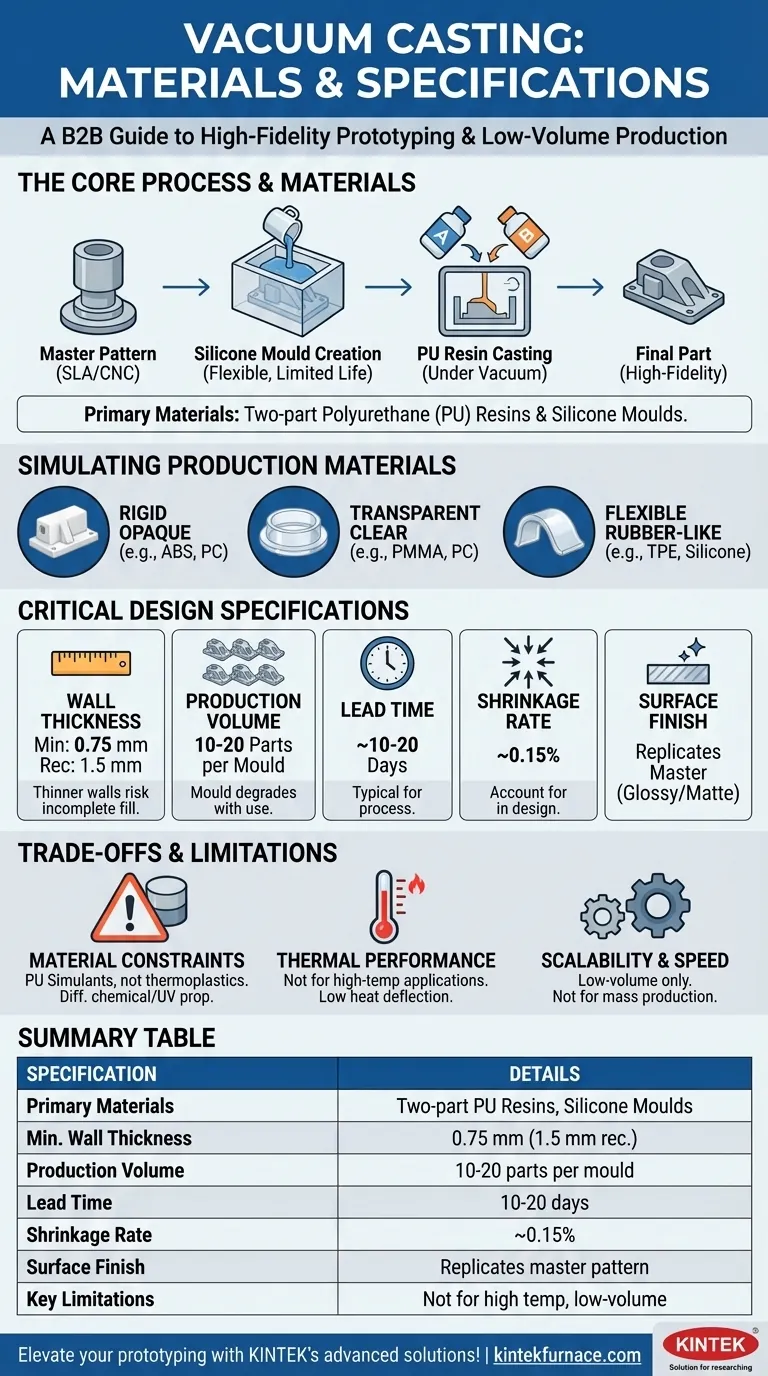

Al suo centro, la colata sottovuoto utilizza resine poliuretaniche (PU) bicomponenti per creare pezzi in plastica o simili alla gomma ad alta fedeltà da uno stampo in silicone. Le specifiche chiave da tenere a mente sono uno spessore minimo della parete di 0,75 mm (con 1,5 mm consigliati), un volume di produzione tipico di 10-20 pezzi per stampo e un tempo di consegna di circa 10-20 giorni. Questi parametri definiscono il ruolo del processo nella produzione.

Sebbene sia spesso vista come un semplice metodo di prototipazione, il vero valore della colata sottovuoto risiede nella sua capacità di creare un piccolo lotto di pezzi che imitano da vicino l'estetica e la sensazione dei prodotti prodotti in serie. Comprendere i suoi vincoli di materiali e progettazione è la chiave per sfruttarla in modo efficace.

Decostruire i Materiali: Più che Semplice "Plastica"

Il termine "materiali per colata sottovuoto" si riferisce principalmente ai polimeri colabili, ma anche il silicone utilizzato per lo stampo è una parte altrettanto importante dell'equazione.

Il Ruolo Centrale delle Resine Poliuretaniche (PU)

La stragrande maggioranza dei pezzi colati sottovuoto è realizzata con resine poliuretaniche bicomponenti. Questi polimeri liquidi vengono miscelati e poi versati nello stampo in silicone sotto vuoto per evitare bolle d'aria.

La versatilità di questo processo deriva dall'ampia varietà di resine PU disponibili, che possono essere formulate con diverse proprietà.

Simulare Plastiche e Gomme di Qualità Produttiva

La colata sottovuoto eccelle nella creazione di pezzi che imitano le proprietà dei materiali di produzione comuni. È possibile selezionare resine che siano:

- Rigide e opache, simulando materiali come ABS o policarbonato (PC).

- Trasparenti e chiare, simulando PMMA (acrilico) o PC trasparente.

- Flessibili e simili alla gomma, simulando elastomeri come TPE o persino gomma siliconica, con diversi gradi di durezza (durezza Shore).

Lo Stampo in Silicone come Vincolo Materiale

Lo stampo stesso è realizzato in silicone liquido versato attorno a un modello master. Questo stampo in silicone è flessibile, consentendo la creazione di geometrie complesse e sottosquadri, ma ha una durata limitata. Inoltre, non è adatto per applicazioni ad alta temperatura, il che limita i tipi di materiali colabili e la resistenza termica del pezzo finale.

Specifiche di Progettazione Critiche da Seguire

Per ottenere un risultato positivo dalla colata sottovuoto, il progetto deve aderire a diverse specifiche chiave dettate dal processo stesso.

Spessore della Parete

Uno spessore minimo della parete di 0,75 mm è tecnicamente possibile, ma 1,5 mm è fortemente consigliato. Pareti più sottili possono impedire alla resina liquida di fluire correttamente e di riempire completamente la cavità dello stampo, causando pezzi incompleti.

Quantità del Pezzo e Durata dello Stampo

Un singolo stampo in silicone può produrre tipicamente tra 10 e 20 copie. Il numero esatto dipende dalla complessità del pezzo e dall'abrasività della resina scelta. Lo stampo si degrada leggermente ad ogni ciclo di colata, influenzando infine la finitura superficiale e l'accuratezza dimensionale.

Tolleranze e Ritiro

I pezzi prodotti tramite colata sottovuoto subiranno un certo ritiro man mano che la resina polimerizza. Un tipico tasso di ritiro è di circa lo 0,15%. Ciò deve essere tenuto in considerazione nella progettazione del modello master se tolleranze strette sono un requisito critico per l'adattamento e la funzionalità.

Finitura Superficiale

La finitura superficiale del pezzo finale è una replica diretta della finitura del modello master. Il modello master, spesso realizzato tramite stampa 3D ad alta risoluzione (SLA) o lavorazione CNC, viene meticolosamente levigato e lucidato. Questa finitura—sia essa lucida o opaca—viene trasferita allo stampo in silicone e quindi a ogni pezzo successivo.

Comprendere i Compromessi e i Limiti

Sebbene potente, la colata sottovuoto non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per il successo del progetto.

Vincoli Materiali

Non si stanno utilizzando termoplastiche di produzione effettive come nello stampaggio a iniezione. Si utilizzano simulanti poliuretanici. Sebbene possano eguagliare da vicino l'aspetto, la sensazione e alcune proprietà meccaniche, potrebbero non avere la stessa resistenza chimica, stabilità ai raggi UV o prestazioni a lungo termine del materiale reale.

Prestazioni Termiche

I pezzi colati sottovuoto non sono adatti per applicazioni ad alta temperatura. Le resine poliuretaniche utilizzate hanno generalmente una bassa temperatura di deflessione termica, e il processo stesso non è progettato per materiali termici ad alte prestazioni.

Scalabilità e Velocità

Con un tempo di consegna tipico di 10-20 giorni e una bassa resa per stampo, la colata sottovuoto è intrinsecamente un processo a basso volume. È ideale per la prototipazione e la produzione ponte, ma non è sufficientemente economico né veloce per la produzione su larga scala.

Fare la Scelta Giusta per il Tuo Progetto

Utilizza queste linee guida per determinare se la colata sottovuoto è in linea con i tuoi obiettivi.

- Se la tua attenzione principale sono prototipi estetici ad alta fedeltà: La colata sottovuoto è una scelta eccellente per creare campioni di marketing, modelli per servizi fotografici o unità di test utente che abbiano l'aspetto e la sensazione del prodotto finale.

- Se la tua attenzione principale è un piccolo lotto per test di forma/adattamento: Questo processo è perfetto per verificare l'assemblaggio e l'ergonomia di un progetto prima di investire in costosi utensili per la produzione di massa.

- Se la tua attenzione principale è la produzione ad alto volume o la velocità: Dovresti immediatamente considerare altri processi come lo stampaggio a iniezione, poiché la colata sottovuoto non è progettata per la scala.

- Se la tua attenzione principale sono pezzi funzionali ad alta resistenza: Valuta attentamente le schede tecniche meccaniche delle resine PU disponibili o considera un processo più robusto come la lavorazione CNC.

Comprendendo queste capacità e limitazioni, puoi decidere con sicurezza quando implementare la colata sottovuoto per raggiungere i tuoi obiettivi di sviluppo.

Tabella Riassuntiva:

| Specifiche | Dettagli |

|---|---|

| Materiali Principali | Resine poliuretaniche (PU) bicomponenti, stampi in silicone |

| Spessore Minimo Parete | 0,75 mm (1,5 mm consigliato) |

| Volume di Produzione | 10-20 pezzi per stampo |

| Tempo di Consegna | 10-20 giorni |

| Tasso di Ritiro | ~0,15% |

| Finitura Superficiale | Replica il modello master (lucido o opaco) |

| Limitazioni Chiave | Non per alte temperature, solo a basso volume |

Porta avanti la tua prototipazione con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per i test sui materiali che per lo sviluppo dei processi. Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Come funziona una macchina CVD? Padroneggiare la tecnologia per la deposizione di film sottili di alta qualità

- Cos'è la deposizione chimica da fase vapore a filamento caldo (HFCVD)? Ottieni film sottili di alta qualità con un controllo di precisione

- Cos'è un sistema CVD? Ottenere una precisione a livello atomico per rivestimenti ad alte prestazioni

- Quali sono i vantaggi della CVD? Ottieni film sottili di altissima purezza e conformi

- In che modo la disponibilità di sistemi di forni specializzati avvantaggia la ricerca chimica? Ottimizza la tua lavorazione termica