In breve, i forni a induzione possono fondere quasi ogni tipo di metallo. Questa notevole versatilità è il motivo per cui sono un pilastro della metallurgia moderna, capaci di gestire qualsiasi cosa, dai comuni metalli industriali come ferro, acciaio e alluminio ai metalli preziosi di alto valore e alle superleghe aerospaziali specializzate. Il controllo preciso e il metodo di riscaldamento pulito della tecnologia la rendono adatta a una vasta gamma di applicazioni.

Il vero valore della fusione a induzione non è solo l'ampia varietà di metalli che può gestire, ma la sua capacità di farlo con eccezionale precisione, purezza ed efficienza. La scelta di un forno a induzione è spesso dettata dalla necessità di un controllo rigoroso sulla qualità e sulla chimica del materiale finale.

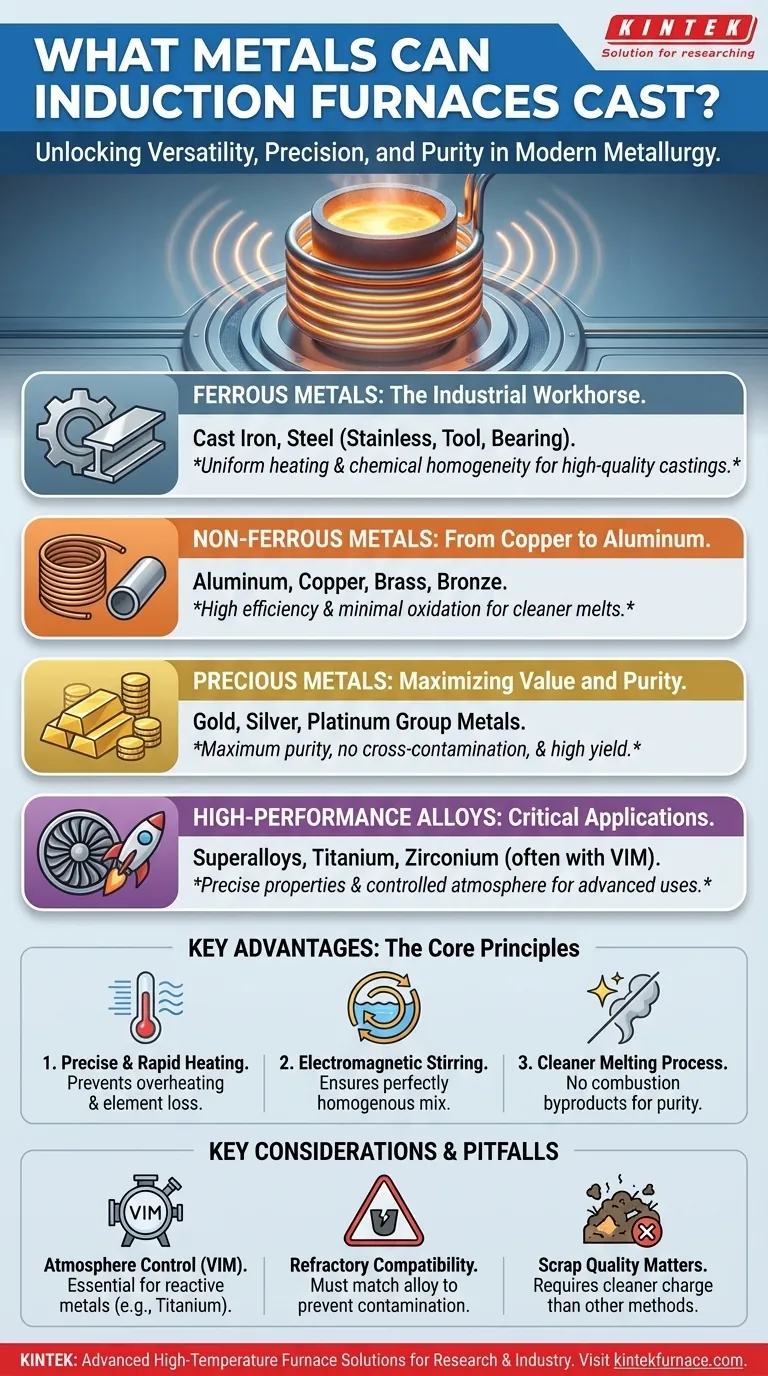

Lo spettro dei metalli compatibili

I forni a induzione funzionano utilizzando un potente campo magnetico alternato per indurre una corrente elettrica direttamente all'interno del metallo, facendolo riscaldare e fondere rapidamente dall'interno verso l'esterno. Questo principio è universalmente applicabile a qualsiasi materiale conduttivo, ma i suoi vantaggi sono più pronunciati con specifici gruppi di metalli.

Metalli ferrosi: il cavallo di battaglia industriale

Questa è la categoria più ampia di materiali fusi nei forni a induzione. Include tutte le forme di ghisa e un'ampia varietà di acciai, come acciaio inossidabile, acciaio per utensili, acciaio per molle e acciaio per cuscinetti.

La rapida fusione e l'agitazione elettromagnetica intrinseche all'induzione creano una temperatura e una composizione chimica altamente uniformi in tutto il bagno fuso, il che è fondamentale per produrre fusioni di acciaio e ferro di alta qualità.

Metalli non ferrosi: dal rame all'alluminio

I forni a induzione sono altamente efficaci per la fusione di alluminio, rame e le loro rispettive leghe come bronzo e ottone.

L'elevata efficienza del processo minimizza l'ossidazione e la perdita di metallo prezioso, un vantaggio significativo rispetto ai tradizionali forni a combustibile. Ciò porta a fusioni più pulite e una migliore resa.

Metalli preziosi: massimizzare valore e purezza

Per i materiali di alto valore, la fusione a induzione è il metodo preferito. È ampiamente utilizzato per oro, argento e i metalli del gruppo del platino (platino, iridio, rodio, ecc.).

Poiché non c'è contatto diretto con un elemento riscaldante e il crogiolo può essere svuotato completamente, la contaminazione incrociata è praticamente eliminata. Ciò garantisce la massima purezza possibile e minimizza la perdita di questi costosi materiali.

Leghe ad alte prestazioni e reattive

È qui che la tecnologia a induzione eccelle veramente. È essenziale per la produzione di superleghe (a base di nichel o cobalto) utilizzate nell'aerospazio e nella generazione di energia, così come leghe speciali per applicazioni mediche o militari.

Per i metalli con un'elevata affinità per ossigeno e azoto, come titanio, zirconio e alcuni acciai inossidabili, un forno a induzione standard viene utilizzato in un ambiente controllato. Questo processo, noto come Fusione a Induzione Sottovuoto (VIM), posiziona l'intero forno all'interno di una camera a vuoto per impedire che i gas atmosferici contaminino il fuso, garantendo le proprietà meccaniche desiderate del materiale.

Comprendere i vantaggi chiave

L'idoneità dei forni a induzione per una gamma così diversificata di metalli deriva da alcuni principi fondamentali che offrono benefici tangibili in un ambiente di fonderia.

Principio 1: Riscaldamento preciso e rapido

La capacità di controllare la potenza e la frequenza del campo magnetico offre agli operatori un controllo impareggiabile sulla temperatura di fusione. Ciò previene il surriscaldamento, che può bruciare preziosi elementi di lega e degradare le proprietà del materiale.

Principio 2: L'effetto di agitazione elettromagnetica

Lo stesso campo magnetico che riscalda il metallo induce anche un'azione di agitazione naturale all'interno del bagno fuso. Ciò assicura che tutti gli elementi di lega siano distribuiti uniformemente, risultando in un prodotto finale perfettamente omogeneo senza alcuna segregazione chimica.

Principio 3: Un processo di fusione più pulito

Poiché il calore è generato all'interno del metallo stesso, non ci sono sottoprodotti della combustione (come gas o fuliggine) a contaminare il fuso. Questa intrinseca pulizia è una ragione primaria per cui la fusione a induzione è utilizzata per applicazioni in cui la purezza è non negoziabile, dagli impianti medici ai gioielli.

Trappole e considerazioni comuni

Sebbene incredibilmente versatile, la fusione a induzione non è una soluzione universale. È necessario comprendere alcune considerazioni e compromessi per utilizzare efficacemente la tecnologia.

Il controllo dell'atmosfera non è opzionale per i metalli reattivi

Tentare di fondere titanio o alcune superleghe in un forno a induzione ad aria aperta si tradurrà in un prodotto contaminato e inutilizzabile. Per questi materiali, l'investimento in un sistema di Fusione a Induzione Sottovuoto (VIM) è un requisito assoluto, aggiungendo costi e complessità significativi all'operazione.

Compatibilità del rivestimento refrattario

Il crogiolo, o rivestimento refrattario, che contiene il metallo fuso deve essere chimicamente compatibile con la lega che viene fusa. L'uso del tipo sbagliato di refrattario può causarne il degrado e la contaminazione del fuso, rovinando l'intero lotto. Metalli diversi richiedono materiali di rivestimento diversi (ad esempio, allumina, magnesia, silice).

La qualità dello scarto è importante

Sebbene i forni a induzione possano fondere scarti, sono meno tolleranti a materiali di carica molto sporchi, oleosi o contaminati rispetto a forni come il Forno ad Arco Elettrico (EAF). Eccessive impurità nello scarto possono introdurre elementi indesiderati nel fuso difficili da rimuovere.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare un forno a induzione dipende dal tuo materiale e dal tuo obiettivo.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume (ferro, acciaio, alluminio): l'induzione offre efficienza superiore, velocità di fusione elevate e controllo chimico costante per una fusione affidabile su larga scala.

- Se il tuo obiettivo principale sono materiali di alto valore (metalli preziosi, leghe dentali): l'induzione è la scelta ideale per massimizzare la resa, garantire la purezza assoluta e prevenire la perdita di materiale costoso.

- Se il tuo obiettivo principale sono componenti critici per le prestazioni (superleghe aerospaziali, titanio medicale): la fusione a induzione sottovuoto (VIM) è lo standard richiesto per ottenere le proprietà metallurgiche immacolate che queste applicazioni avanzate richiedono.

Comprendere come i principi della fusione a induzione si allineano con le proprietà dei diversi metalli ti consente di selezionare il processo più efficace per il tuo obiettivo specifico.

Tabella riassuntiva:

| Categoria di Metallo | Esempi | Benefici Chiave |

|---|---|---|

| Metalli Ferrosi | Ferro, Acciaio, Acciaio Inossidabile | Riscaldamento uniforme, omogeneità chimica |

| Metalli Non Ferrosi | Alluminio, Rame, Ottone, Bronzo | Alta efficienza, ossidazione minima |

| Metalli Preziosi | Oro, Argento, Gruppo del Platino | Massima purezza, nessuna contaminazione incrociata |

| Leghe ad Alte Prestazioni | Superleghe, Titanio (con VIM) | Atmosfera controllata, proprietà precise |

Pronto a migliorare la tua fusione di metalli con precisione e purezza? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le tue esigenze sperimentali uniche per leghe ferrose, non ferrose, preziose e ad alte prestazioni. Contattaci oggi stesso per discutere come i nostri forni a induzione possono migliorare l'efficienza del tuo laboratorio e la qualità dei materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza