Il ruolo di un forno a tubo di quarzo nella carbonizzazione è fornire un ambiente di reazione rigorosamente controllato definito dalla regolazione dell'atmosfera inerte e dalla precisa programmazione termica. Nello specifico, consente il riscaldamento dei precursori a temperature elevate (tipicamente intorno ai 750°C) sotto un flusso di gas argon, che facilita la decomposizione dei materiali organici e la successiva ricombinazione degli atomi di azoto e carbonio sui template senza il rischio di ossidazione.

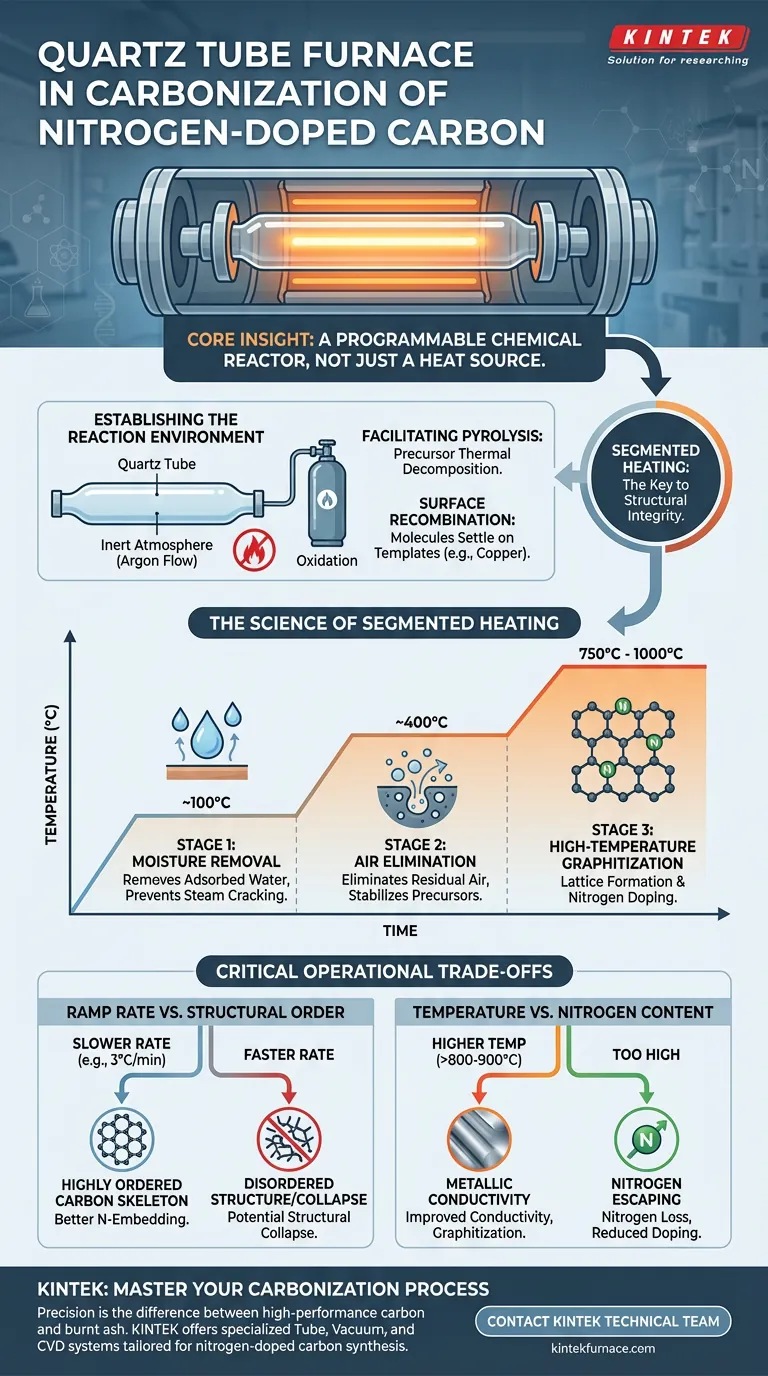

Concetto Chiave: Il forno a tubo di quarzo agisce come un reattore chimico programmabile, non solo come una fonte di calore. Il suo valore principale risiede nel "riscaldamento segmentato", ovvero la capacità di mantenere specifiche temperature più basse per rimuovere acqua e aria residua prima di aumentare fino alla soglia critica di carbonizzazione, garantendo l'integrità strutturale del materiale drogato con azoto finale.

Stabilire l'Ambiente di Reazione

La Necessità di un'Atmosfera Inerte

Il ruolo fondamentale del forno a tubo di quarzo è isolare la reazione dall'ambiente circostante. La carbonizzazione richiede un'elevata energia termica, ma in presenza di ossigeno, i precursori di carbonio semplicemente brucerebbero (ossiderebbero) in cenere e gas.

Facilitare la Decomposizione dei Precursori

Mantenendo un flusso continuo di gas inerte, come l'argon, il forno crea una zona protettiva. Ciò consente ai precursori organici di subire pirolisi, ovvero decomposizione termica, piuttosto che combustione.

Ricombinazione Superficiale sui Template

L'ambiente controllato consente alle molecole decomposte di depositarsi e ricombinarsi su substrati specifici, come template di rame. Questo è fondamentale per modellare la struttura fisica del carbonio risultante.

La Scienza del Riscaldamento Segmentato

Fase 1: Rimozione dell'Umidità

Un forno standard si limita a scaldarsi; un forno a tubo di quarzo consente profili di riscaldamento complessi. Il primo segmento critico spesso prevede il mantenimento della temperatura a circa 100°C.

Questo passaggio assicura la completa rimozione dell'acqua fisicamente adsorbita dai materiali precursori, prevenendo la formazione di vapore che potrebbe successivamente danneggiare la struttura del materiale.

Fase 2: Eliminazione dell'Aria Residua

Prima di raggiungere le temperature di picco, il forno può essere programmato per mantenere una fase intermedia, come 400°C.

Questa fase è cruciale per eliminare qualsiasi aria residua intrappolata nei pori del materiale. Stabilizza chimicamente i precursori prima che inizi la trasformazione finale.

Fase 3: Grafittizzazione ad Alta Temperatura

La fase finale prevede l'aumento della temperatura fino alla temperatura di carbonizzazione target, tipicamente 750°C (sebbene possa variare da 700°C a 1000°C a seconda dell'obiettivo specifico).

A questo plateau termico, gli atomi di carbonio si riorganizzano in un reticolo stabile e gli atomi di azoto vengono bloccati permanentemente (drogati) nello scheletro di carbonio, conferendo le proprietà elettrochimiche desiderate.

Compromessi Operativi Critici

Velocità di Riscaldamento vs. Ordine Strutturale

La velocità con cui il forno aumenta la temperatura (la velocità di riscaldamento) è una variabile importante. Una velocità più lenta (ad esempio, 3°C/min) generalmente porta a uno scheletro di carbonio più ordinato e a un migliore incorporamento dell'azoto.

Tuttavia, velocità estremamente lente aumentano il consumo energetico e i tempi di processo. Al contrario, un riscaldamento troppo rapido può causare il collasso strutturale del framework di carbonio o la rapida perdita di azoto sotto forma di gas volatile.

Temperatura vs. Contenuto di Azoto

Esiste un compromesso intrinseco nella scelta della temperatura. Temperature più elevate (sopra 800-900°C) migliorano la conduttività e la grafittizzazione (rendendo il materiale più "simile al metallo").

Tuttavia, temperature eccessivamente elevate possono destabilizzare i legami dell'azoto, causando la fuoriuscita dell'azoto dal reticolo e riducendo il livello di drogaggio. Il forno a tubo di quarzo ti consente di impostare il compromesso esatto necessario per la tua applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di carbonizzazione, adatta la programmazione del forno ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità a un profilo di riscaldamento a più stadi (mantenimento a 100°C e poi 400°C) per garantire una degassificazione delicata e prevenire crepe.

- Se il tuo obiettivo principale è l'Efficienza del Drogaggio: Utilizza una velocità di riscaldamento rigorosamente controllata e lenta fino alla temperatura target (ad esempio, 750°C) per massimizzare l'incorporamento ordinato degli atomi di azoto nel reticolo di carbonio.

Il successo nella sintesi del carbonio drogato con azoto dipende meno dal calore massimo e più dalla precisione della tua roadmap termica.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Funzione Principale |

|---|---|---|

| Fase 1: Rimozione dell'Umidità | ~100°C | Rimuove l'acqua adsorbita per prevenire crepe strutturali. |

| Fase 2: Eliminazione dell'Aria | ~400°C | Stabilizza i precursori ed elimina l'aria residua intrappolata. |

| Fase 3: Grafittizzazione | 750°C - 1000°C | Consente la formazione del reticolo e l'incorporamento degli atomi di azoto. |

| Controllo Atmosfera | N/A | Il flusso di argon previene l'ossidazione e facilita la pirolisi. |

Padroneggia il Tuo Processo di Carbonizzazione con KINTEK

La precisione fa la differenza tra carbonio ad alte prestazioni e cenere bruciata. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Tube, Vacuum e CVD progettati per le rigorose esigenze della sintesi di carbonio drogato con azoto.

Sia che tu richieda profili di riscaldamento personalizzabili per l'integrità strutturale o stabilità ad alta temperatura per la grafittizzazione, le nostre soluzioni di laboratorio sono su misura per le tue esigenze di ricerca uniche. Contatta oggi il nostro team tecnico per trovare il forno perfetto per il tuo laboratorio ed elevare i risultati della tua scienza dei materiali.

Guida Visiva

Riferimenti

- Samantha N. Lauro, C. Buddie Mullins. Copper shape-templated N-doped carbons: exercising selective surface area control for lithium-ion batteries & beyond. DOI: 10.1039/d4ta00427b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni principali dei forni a tubo a vuoto nella scienza dei materiali? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico

- Quali settori utilizzano comunemente i forni a tubo? Essenziali per i materiali ad alta tecnologia e l'elettronica

- Quali sono i punti chiave per ottimizzare un forno a tubo sdoppiato? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Di cosa sono fatte le fornaci a tubo? Scegli il materiale giusto per il tuo processo termico

- Come un forno tubolare di alta precisione facilita la formazione della fase di lega ZnPd? Riduzione del catalizzatore master

- Quali sono le applicazioni tipiche dei forni a tubo? Padronanza della lavorazione termica precisa

- Quali sono i requisiti funzionali essenziali per un forno tubolare utilizzato nel processo di attivazione del carbone attivo da biomassa?

- Quali sono i requisiti specifici di calcinazione per un forno a resistenza tubolare per NCM622? Guida esperta alla sintesi