I requisiti funzionali essenziali per un forno tubolare utilizzato nell'attivazione del carbone attivo da biomassa sono un controllo della temperatura preciso e programmabile e un sistema di isolamento dell'atmosfera altamente affidabile. Per processare efficacemente la biomassa, l'unità deve essere in grado di eseguire profili termici segmentati fino a 1050 °C, mantenendo un ambiente rigorosamente inerte di Azoto (N2) per prevenire l'ossidazione del materiale.

Concetto Chiave: La qualità del carbone attivo non è determinata semplicemente dal calore, ma dal controllo. La capacità del forno di passare agevolmente tra specifici plateau di temperatura sotto un flusso stabile di gas inerte è ciò che detta la distribuzione finale delle dimensioni dei pori e la chimica superficiale del materiale.

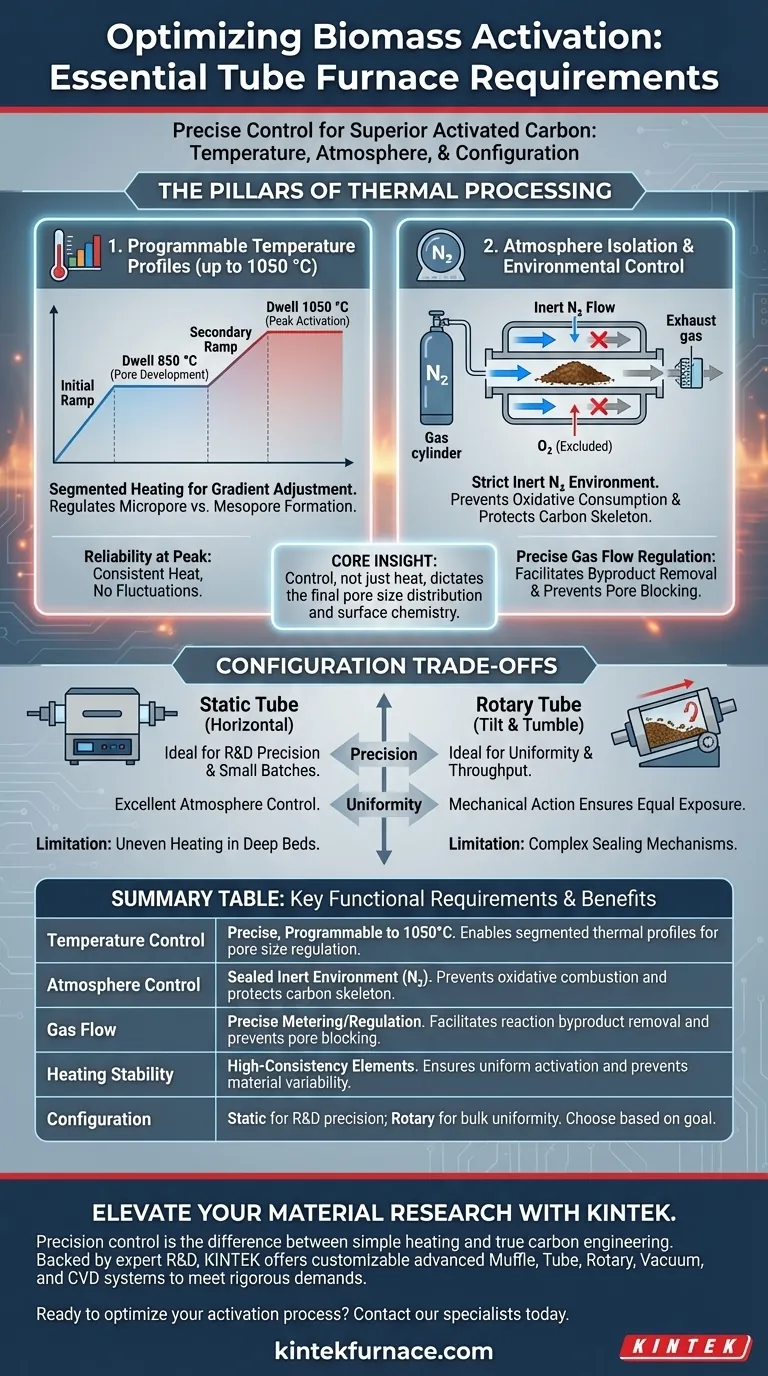

I Pilastri della Lavorazione Termica

Profili di Temperatura Programmabili

Il processo di attivazione raramente è lineare; richiede una "ricetta" specifica di velocità di riscaldamento e tempi di permanenza.

Il riscaldamento segmentato è fondamentale. Il forno deve consentire di programmare fasi distinte, come un aumento iniziale a 850 °C seguito da una rampa secondaria a 1050 °C.

Questa segmentazione consente la regolazione del gradiente. Controllando per quanto tempo la biomassa rimane a temperature specifiche, si regola direttamente lo sviluppo di micropori rispetto ai mesopori.

Capacità ad Alta Temperatura

Per un'attivazione profonda, il forno deve sostenere comodamente temperature fino a 1050 °C.

Sebbene la carbonizzazione iniziale possa avvenire a temperature più basse, la creazione di una struttura porosa di alta qualità richiede una significativa energia termica.

L'affidabilità alla temperatura di picco è fondamentale. Gli elementi riscaldanti devono fornire un calore costante a questi limiti superiori senza fluttuazioni, poiché l'instabilità può portare a un'attivazione non uniforme.

Controllo dell'Atmosfera e dell'Ambiente

Isolamento da Gas Inerte

Il rischio più grande in questo processo è il consumo ossidativo della tua biomassa. Se l'ossigeno entra nella camera a 850 °C, il materiale brucerà semplicemente.

Un sistema sigillato ad Azoto (N2) è obbligatorio. Il forno richiede un flusso continuo di gas inerte per spostare l'ossigeno e creare l'ambiente di riduzione necessario per l'attivazione.

Questo ambiente protegge lo scheletro di carbonio. Assicura che la perdita di massa sia dovuta alla rimozione mirata dei volatili e alla creazione di pori, non alla combustione incontrollata.

Regolazione del Flusso di Gas

Il sistema deve consentire la misurazione precisa delle portate di gas.

Il flusso continuo facilita le reazioni. Sia che si utilizzi Azoto o si introducano gas riducenti come miscele di idrogeno, il flusso trasporta i sottoprodotti della reazione lontano dal materiale.

Un corretto controllo del flusso impedisce la rideposizione di catrami o volatili sulla superficie del carbone attivo, che altrimenti bloccherebbero i pori appena formati.

Comprendere i Compromessi

Configurazioni Statiche vs. Rotanti

Mentre un forno tubolare orizzontale standard offre un eccellente controllo dell'atmosfera, presenta limitazioni per quanto riguarda l'uniformità del materiale.

I forni statici sono ideali per la ricerca e sviluppo precisa o per piccoli lotti in cui lo studio della chimica superficiale è l'obiettivo. Tuttavia, possono soffrire di un riscaldamento non uniforme se il letto di polvere è troppo profondo.

I forni a tubo rotante introducono complessità meccanica (velocità di rotazione, angolo di inclinazione) ma risolvono il problema dell'uniformità. Tumulando la biomassa, assicurano che ogni particella riceva uguale esposizione al calore e all'agente attivante (come KOH).

Resa vs. Precisione

La scelta di un sistema rotante continuo aumenta la resa ma richiede meccanismi di tenuta più complessi per mantenere l'atmosfera inerte.

La lavorazione a batch (tubo standard) offre generalmente una tenuta più ermetica e un ambiente più rigorosamente controllato, rendendola superiore per determinare parametri esatti di area superficiale specifica durante la fase di ricerca.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno "perfetto" dipende fortemente dal fatto che tu stia caratterizzando un nuovo materiale o scalando la produzione.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo: Dai priorità a un forno tubolare orizzontale standard con programmazione multi-segmento avanzata per determinare con precisione le temperature di attivazione e le strutture porose ottimali.

- Se il tuo obiettivo principale è l'Uniformità e la Resa: Scegli un forno a tubo rotante inclinato per garantire un'omogenea miscelazione ed esposizione al calore su volumi maggiori di biomassa.

- Se il tuo obiettivo principale è l'Attivazione Chimica: Assicurati che il materiale del tubo del forno sia resistente agli agenti corrosivi come l'Idrossido di Potassio (KOH) e possa supportare un flusso elevato di gas inerte per gestire i sottoprodotti volatili.

In definitiva, il forno è uno strumento di precisione per scolpire il carbonio; scegli l'unità che offre il controllo più stretto sull'ambiente, non solo la temperatura più alta.

Tabella Riassuntiva:

| Caratteristica | Requisito per l'Attivazione della Biomassa | Beneficio/Impatto |

|---|---|---|

| Controllo della Temperatura | Preciso, Programmabile (fino a 1050°C) | Consente profili termici segmentati per la regolazione delle dimensioni dei pori. |

| Controllo dell'Atmosfera | Ambiente Inerte Sigillato (N2) | Previene la combustione ossidativa e protegge lo scheletro di carbonio. |

| Flusso di Gas | Misurazione/Regolazione Precisa | Facilita la rimozione dei sottoprodotti della reazione e previene il blocco dei pori. |

| Stabilità del Riscaldamento | Elementi ad Alta Coerenza | Garantisce un'attivazione uniforme e previene la variabilità del materiale. |

| Scelta della Configurazione | Statica vs. Rotante | Statica per precisione R&D; Rotante per uniformità del materiale sfuso. |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo di precisione è la differenza tra il semplice riscaldamento e la vera ingegneria del carbonio. Supportato da R&S e produzione esperta, KINTEK offre sistemi avanzati Muffle, Tubolari, Rotanti, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze dell'attivazione della biomassa e dei processi di laboratorio ad alta temperatura.

Che tu abbia bisogno di un isolamento atmosferico superiore per la ricerca o di soluzioni rotanti ad alta produttività per la produzione, i nostri ingegneri forniscono il vantaggio tecnico di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare il tuo processo di attivazione? Contatta oggi i nostri specialisti per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Shengfei Zhou, Markus J. Buehler. Enhanced Electrochemical Properties of Biobased Activated Carbon for Supercapacitors. DOI: 10.1002/adem.202401964

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il significato dell'uso di un forno a tubo sotto vuoto per la polvere di Fe3Al? Ottimizzare la trasformazione di fase magnetica

- Quali sono i principali vantaggi del design di un forno a tubo? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Quale ruolo giocano le condizioni di lavoro della camera del forno nella selezione di un forno tubolare verticale? Assicurare prestazioni ottimali e successo del processo

- Quale ruolo svolge un forno tubolare nel trattamento termico ad alta temperatura della vermiculite? Esperto di controllo di precisione

- Quali sono i settori principali che utilizzano i forni a tubo sdoppiato? Essenziali per la lavorazione dei materiali ad alta temperatura

- Perché è necessario un flusso continuo di azoto ad alta purezza durante la pirolisi di materiali carboniosi in un forno tubolare?

- Come influisce il ricottura in un forno tubolare da laboratorio sulla qualità dell'In2Se3? Stabilizzazione di fase e purezza

- Qual è l'orientamento a cui si riferisce il termine "orizzontale" nei forni a tubi orizzontali?Approfondimenti chiave su progettazione e applicazione