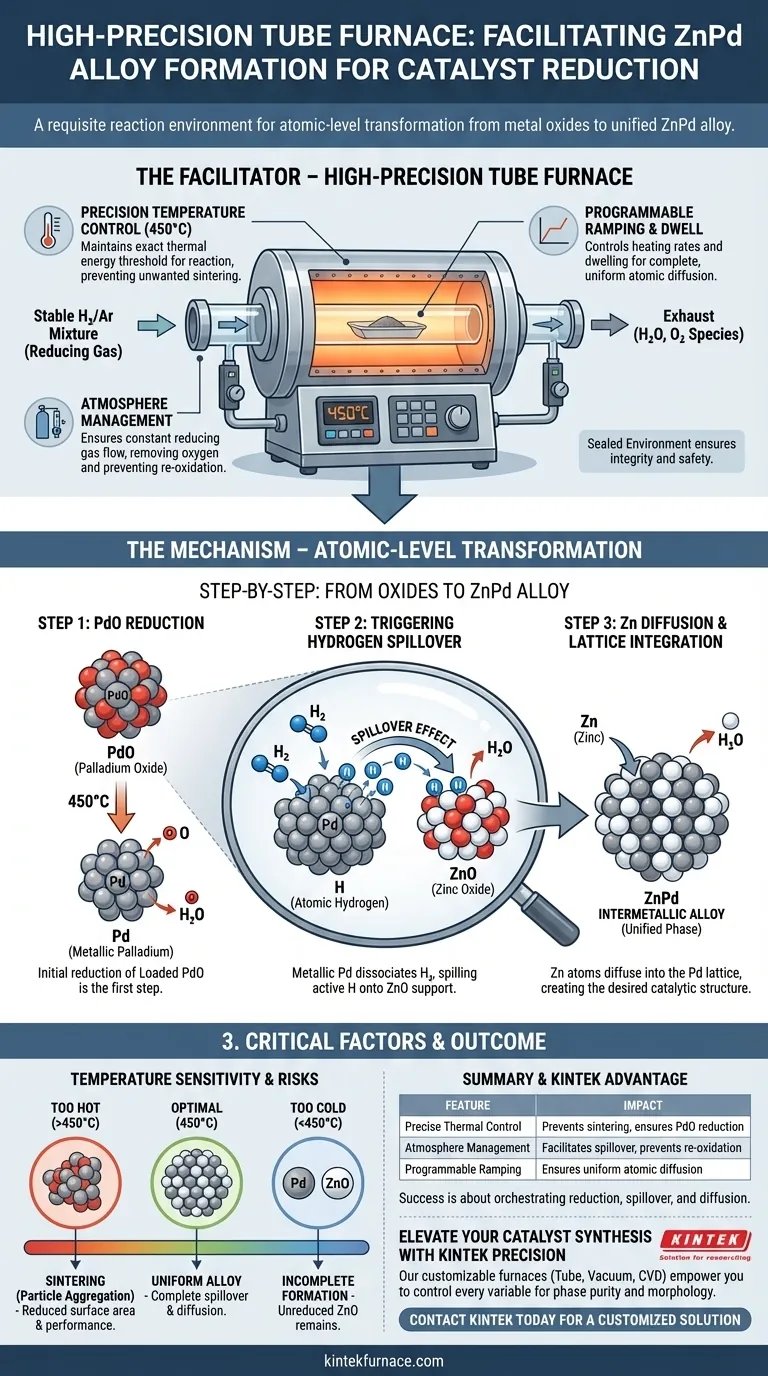

Un forno tubolare di alta precisione funge da ambiente di reazione necessario che consente la trasformazione a livello atomico degli ossidi metallici in una lega ZnPd unificata. Mantenendo un flusso di idrogeno stabile e un rigoroso controllo della temperatura, specificamente a 450°C, innesca la riduzione dell'ossido di palladio, avviando una cascata di eventi di diffusione atomica essenziali per la formazione della lega.

Il valore distintivo del forno risiede nella sua capacità di sostenere un'atmosfera termica e riducente precisa che guida l'effetto spillover dell'idrogeno. Questo fenomeno consente al palladio ridotto di catalizzare la riduzione dell'ossido di zinco adiacente, consentendo agli atomi di zinco di diffondersi nel reticolo del palladio e bloccarsi in una fase intermetallica stabile di ZnPd.

Le Meccaniche della Trasformazione di Fase

Controllo Preciso della Temperatura

La formazione della lega ZnPd richiede una soglia di energia termica specifica, tipicamente centrata intorno ai 450°C.

Il forno tubolare mantiene questa temperatura esatta per garantire che l'ambiente sia sufficientemente energetico da indurre cambiamenti chimici, ma sufficientemente stabile da prevenire sinterizzazioni indesiderate.

Questa coerenza termica è vitale per la riduzione iniziale dell'ossido di palladio (PdO) caricato, che è il primo passo nella sequenza di reazione.

Innesco dell'Effetto Spillover dell'Idrogeno

Una volta che l'ossido di palladio è stato ridotto a palladio metallico, il flusso di idrogeno stabile del forno facilita l'effetto spillover dell'idrogeno.

In questo processo, il palladio metallico dissocia l'idrogeno molecolare in idrogeno atomico attivo.

Questi atomi di idrogeno attivi migrano ("spillover") dalla superficie del palladio al supporto di ossido di zinco (ZnO) adiacente, innescando la sua riduzione localizzata.

Diffusione Atomica e Integrazione Reticolare

La riduzione dell'ossido di zinco rilascia atomi di zinco in stretta prossimità al palladio.

Poiché il forno mantiene uno stato termico controllato, questi atomi di zinco sono in grado di diffondersi efficacemente nel reticolo del palladio.

Questa diffusione trasforma gli stati metallici separati in una lega intermetallica ZnPd monofase unificata, creando la struttura catalitica desiderata.

Il Ruolo Critico della Gestione dell'Atmosfera

Ambiente Riducente Stabile

Oltre alla temperatura, il forno tubolare garantisce una fornitura costante di gas riducente, come una miscela di idrogeno/argon.

Questo flusso continuo rimuove le specie di ossigeno rilasciate durante il processo di riduzione, prevenendo la ri-ossidazione.

L'ambiente sigillato del forno garantisce che la pressione parziale dell'idrogeno rimanga costante, il che assicura una riduzione uniforme su tutto il letto catalitico.

Controllo delle Velocità di Riscaldamento e dei Tempi di Permanenza

La qualità della lega finale dipende fortemente da come il materiale raggiunge la temperatura target.

Un forno di alta precisione consente velocità di riscaldamento programmabili, prevenendo shock termici che potrebbero alterare la morfologia del catalizzatore.

Una gestione precisa del tempo di permanenza garantisce che la diffusione dello zinco nel reticolo del palladio sia completa, evitando un mix di fasi legate e non legate.

Comprensione dei Compromessi

Sensibilità alle Fluttuazioni di Temperatura

Mentre le alte temperature facilitano la diffusione, la deviazione dall'intervallo ottimale di 450°C comporta rischi.

Il calore eccessivo può portare ad aggregazione o sinterizzazione delle particelle, dove le nanoparticelle si aggregano, riducendo l'area superficiale attiva e le prestazioni catalitiche.

Al contrario, un calore insufficiente non innescherà l'effetto spillover completo dell'idrogeno, lasciando ossido di zinco non ridotto e impedendo la vera formazione della lega.

Purezza dell'Atmosfera e Sicurezza

L'uso di gas idrogeno richiede rigorosi protocolli di sicurezza e purezza dell'atmosfera.

Qualsiasi perdita nel forno tubolare o contaminazione del flusso di gas con ossigeno può compromettere il processo di riduzione o creare pericoli per la sicurezza.

L'aspetto "alta precisione" dell'attrezzatura si riferisce non solo al calore, ma all'integrità delle guarnizioni e ai controllori di flusso di massa che mantengono l'equilibrio inerte/riducente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua preparazione del catalizzatore ZnPd, devi allineare le capacità del forno con i tuoi specifici obiettivi di sintesi.

- Se la tua priorità principale è la purezza di fase: Dai priorità a un forno con controllo della temperatura multizona per garantire che l'intero campione rimanga esattamente a 450°C, garantendo uno spillover completo dell'idrogeno e un'alleazione uniforme.

- Se la tua priorità principale è la morfologia delle particelle: Concentrati sulla precisione dei controllori di flusso di gas e delle velocità di rampa di riscaldamento per prevenire la sinterizzazione delle particelle garantendo al contempo una riduzione efficace.

Il successo nella formazione di leghe ZnPd non riguarda solo l'applicazione di calore; si tratta di orchestrare una sincronizzazione precisa di riduzione, spillover e diffusione.

Tabella Riassuntiva:

| Caratteristica | Meccanismo nella Formazione di ZnPd | Impatto sulla Qualità del Catalizzatore |

|---|---|---|

| Controllo Termico Preciso | Mantiene la soglia esatta di 450°C | Previene la sinterizzazione; garantisce la riduzione completa del PdO |

| Gestione dell'Atmosfera | Sostiene un flusso stabile di idrogeno/argon | Facilita lo spillover dell'idrogeno e previene la ri-ossidazione |

| Rampaggio Programmabile | Controlla le velocità di riscaldamento e i tempi di permanenza | Garantisce una diffusione atomica uniforme nel reticolo del Pd |

| Ambiente Sigillato | Flusso di gas e guarnizioni ad alta integrità | Garantisce la purezza di fase e la sicurezza operativa |

Eleva la Tua Sintesi di Catalizzatori con la Precisione KINTEK

Ottenere la perfetta fase intermetallica ZnPd richiede più del semplice calore: richiede una sincronizzazione termica e atmosferica assoluta. KINTEK fornisce sistemi Tubolari, Sottovuoto e CVD leader del settore, progettati specificamente per la ricerca e sviluppo e la produzione ad alto rischio.

I nostri forni ad alta temperatura personalizzabili consentono ai ricercatori di controllare ogni variabile dell'effetto spillover dell'idrogeno, dal mantenimento preciso a 450°C alla gestione automatizzata del flusso di gas. Collabora con gli esperti KINTEK per ottimizzare le tue fasi di riduzione e garantire la purezza di fase.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento delle leghe ad alta entropia? Ottimizza la Microstruttura

- Perché la resistenza alle alte pressioni è un requisito fondamentale per i reattori a tubi SCWG? Garantire il successo nell'energia da microplastiche

- Quali sono i principali vantaggi dell'utilizzo della tecnologia a letto fluidizzato nei forni a tubi verticali? Aumentare l'efficienza e l'uniformità

- Come funziona il sistema di controllo della temperatura in un forno a tubo sperimentale a gradienti multipli? Domina i profili termici precisi per il tuo laboratorio

- Quali sono i vantaggi di un forno a tubo verticale a letto fluidizzato? Sblocca una superiore efficienza di trattamento termico

- Qual è la funzione di un forno a tubo a diffusione di fosforo? Creazione di eterogiunzioni MoS2/Si con precisione

- Qual è il significato dell'uso di un forno tubolare ad alta temperatura per il trattamento termico? Ottimizzare gli elettrodi hDMHA

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di quarzo riscaldato a induzione per il ricottura di $\beta$-Ga$_2$O$_3$? Aumenta il tuo throughput