Nel loro nucleo, i forni a tubo sono costruiti con un insieme distinto di materiali ad alte prestazioni scelti per la resilienza termica e la stabilità chimica. Il corpo principale o l'involucro è tipicamente realizzato in acciaio inossidabile per durabilità e isolamento. Tuttavia, il componente critico è il tubo di lavoro interno, che contiene il campione ed è più comunemente realizzato in una ceramica come l'allumina, un vetro come il quarzo, o una lega metallica speciale come l'Inconel.

La scelta del materiale non è arbitraria; è una decisione critica dettata dalla temperatura massima del tuo esperimento, dall'inerzia chimica richiesta e dalle condizioni atmosferiche. Il corpo esterno del forno fornisce struttura e isolamento, mentre il tubo interno contiene direttamente la reazione e deve essere sufficientemente robusto da resistere all'intero ambiente di processo.

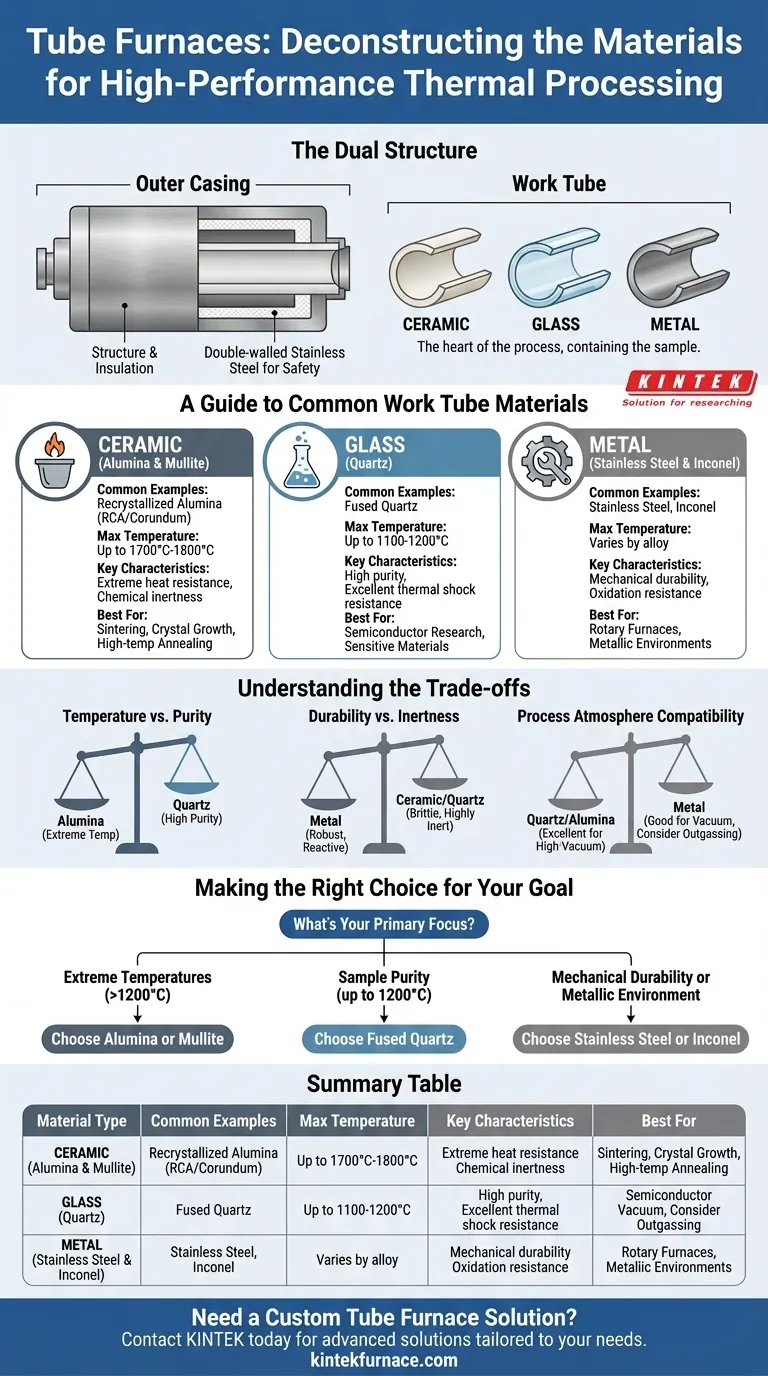

Decostruire il Forno a Tubo: Involucro vs. Tubo di Lavoro

Per comprendere la costruzione del forno, è essenziale distinguere tra i suoi due componenti strutturali primari. Ciascuno serve a uno scopo diverso ed è realizzato con materiali diversi.

L'Involucro Esterno: Struttura e Isolamento

Il corpo esterno di un moderno forno a tubo è quasi sempre costruito in acciaio inossidabile.

Questo materiale offre eccellente durabilità strutturale e resistenza alla corrosione. In molti progetti, viene utilizzata una costruzione a doppia parete in acciaio inossidabile per creare un'intercapedine d'aria, che migliora significativamente l'isolamento termico e mantiene l'esterno sicuro al tatto.

Il Tubo di Lavoro: Il Cuore del Processo

Il tubo di lavoro è il cilindro cavo che attraversa il centro riscaldato del forno. È qui che il campione viene posizionato e avviene la lavorazione termica.

Il materiale di questo tubo è il fattore più importante che determina le capacità del forno, poiché deve resistere a calore estremo, reazioni chimiche e potenzialmente alto vuoto senza contaminare il campione.

Una Guida ai Materiali Comuni per i Tubi di Lavoro

La selezione di un materiale per il tubo di lavoro è una funzione diretta dell'applicazione prevista. Le tre categorie principali sono ceramiche, vetri e metalli.

Tubi Ceramici (Allumina e Mullite)

I tubi ceramici sono i campioni delle applicazioni ad alta temperatura. L'allumina ricristallizzata (chiamata anche RCA o Corindone) è la scelta più comune.

Questi tubi offrono le temperature operative più elevate, con alcuni capaci di un uso stabile fino a 1700°C o anche 1800°C. Possiedono eccellente inerzia chimica e integrità strutturale sotto stress termico estremo, rendendoli ideali per la sinterizzazione, la ricottura e la crescita di cristalli.

Tubi in Vetro (Quarzo)

Il quarzo fuso è un materiale estremamente comune per i tubi di lavoro grazie alla sua elevata purezza e all'eccellente resistenza agli shock termici.

Sebbene la sua temperatura massima sia inferiore a quella dell'allumina (tipicamente intorno a 1100-1200°C), la sua purezza chimica superiore previene la contaminazione del campione in processi sensibili. È lo standard per molte applicazioni di ricerca sui semiconduttori e sui materiali avanzati. Il Pyrex è un'alternativa meno comune, a bassa temperatura.

Tubi Metallici (Acciaio Inossidabile e Inconel)

I tubi metallici sono scelti per la loro durabilità meccanica e resistenza agli shock fisici. Si trovano spesso nei forni a tubo rotante dove il tubo stesso è in movimento.

L'acciaio inossidabile è un'opzione durevole ed economica per applicazioni in cui un ambiente metallico è accettabile. Per temperature più elevate o atmosfere più corrosive, una superlega a base di nichel come l'Inconel viene utilizzata per la sua resistenza superiore e resistenza all'ossidazione.

Comprendere i Compromessi

La scelta del materiale giusto implica un equilibrio tra prestazioni, durabilità e costo. Nessun singolo materiale è perfetto per ogni scenario.

Temperatura vs. Purezza

I tubi in allumina offrono una resistenza alla temperatura ineguagliabile, ma i gradi di purezza standard possono talvolta essere una fonte di contaminazione per materiali ultra-sensibili. Il quarzo offre una purezza eccezionale ma non può essere utilizzato alle stesse temperature estreme dell'allumina.

Durabilità vs. Inerzia

I tubi metallici sono robusti e possono sopportare stress meccanici molto meglio delle ceramiche o del vetro. Tuttavia, sono reattivi e possono contaminare i campioni. I tubi in ceramica e quarzo sono altamente inerti ma sono fragili e possono rompersi a causa di forti shock termici o impatti fisici.

Compatibilità con l'Atmosfera di Processo

La capacità di mantenere il vuoto o di contenere gas di processo specifici è fondamentale. I tubi in quarzo e allumina sono eccellenti per applicazioni ad alto vuoto (fino a 10⁻⁵ torr). Anche i tubi metallici sono adatti, ma le loro proprietà di degassamento devono essere considerate per il lavoro ad alto vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del materiale corretto per il tubo è un passo fondamentale per garantire la sicurezza, l'accuratezza e il successo del tuo processo termico.

- Se il tuo obiettivo principale sono temperature estreme (superiori a 1200°C): Scegli un tubo ceramico in allumina o mullite per la sua superiore stabilità termica.

- Se il tuo obiettivo principale è la purezza del campione a calore moderato (fino a 1200°C): Un tubo in quarzo fuso è la scelta standard per la sua eccellente inerzia chimica.

- Se il tuo obiettivo principale è la durabilità meccanica o un ambiente metallico: Un tubo in acciaio inossidabile o Inconel fornisce la robustezza necessaria, specialmente per i sistemi rotanti.

Comprendere queste proprietà fondamentali dei materiali ti consente di selezionare una configurazione del forno che garantisce l'integrità e il successo del tuo lavoro.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Comuni | Temperatura Massima | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|---|

| Ceramica | Allumina, Mullite | Fino a 1800°C | Resistenza al calore estremo, inerzia chimica | Sinterizzazione, crescita di cristalli, ricottura ad alta temperatura |

| Vetro | Quarzo Fuso | Fino a 1200°C | Elevata purezza, eccellente resistenza agli shock termici | Ricerca sui semiconduttori, materiali sensibili |

| Metallo | Acciaio Inossidabile, Inconel | Varia in base alla lega | Durabilità meccanica, resistenza all'ossidazione | Forni rotanti, ambienti metallici |

Hai bisogno di una Soluzione Personalizzata per Forni a Tubo?

La scelta del materiale giusto per il tubo di lavoro è fondamentale per il successo del tuo esperimento. Presso KINTEK, sfruttiamo la nostra eccezionale R&S e le capacità di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche.

La nostra linea di prodotti include Forni a Tubo, Forni a Muffola, Forni Rotanti e Forni Sotto Vuoto e ad Atmosfera, completati da forti capacità di personalizzazione profonda. Che tu abbia bisogno di stabilità a temperature estreme con allumina, purezza ultra-elevata con quarzo o durabilità meccanica con leghe metalliche, possiamo progettare il sistema perfetto per il tuo laboratorio.

Contattaci oggi stesso per discutere le tue specifiche esigenze di processo termico e lascia che i nostri esperti ti aiutino a ottenere risultati precisi e affidabili.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%