In definitiva, ottimizzare un forno a tubo sdoppiato significa ottenere prestazioni termiche precise e ripetibili per la tua applicazione specifica. La chiave è padroneggiare tre aree interconnesse: il controllo preciso della temperatura attraverso il tubo del forno, una configurazione fisica e atmosferica efficiente e procedure operative disciplinate per la manutenzione e la sicurezza.

Il principio fondamentale dell'ottimizzazione non è solo raggiungere una temperatura target, ma creare un ambiente termico altamente uniforme e stabile. Ciò si ottiene allineando le caratteristiche di progettazione del forno, come le zone di riscaldamento multiple e i tappi isolanti, con i requisiti specifici del tuo processo scientifico o industriale.

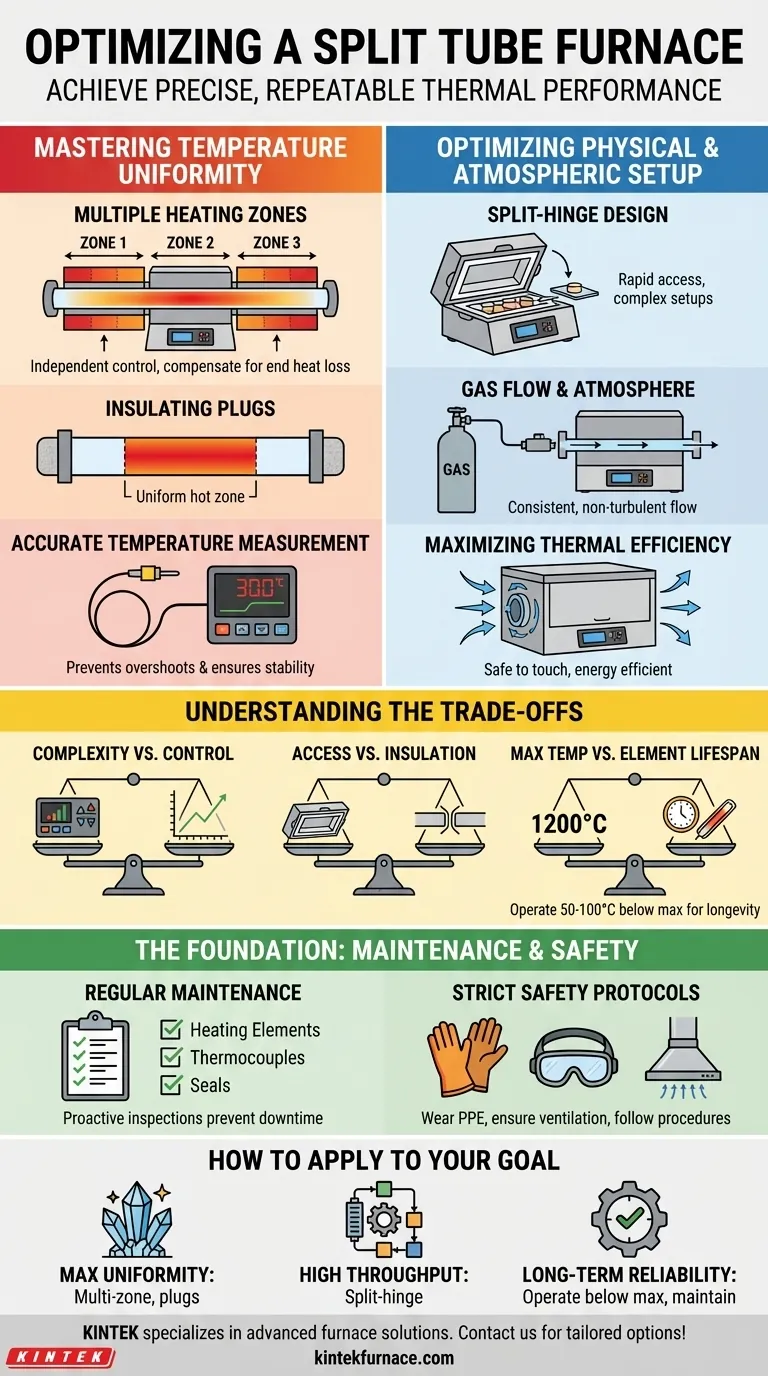

Padroneggiare l'Uniformità e il Controllo della Temperatura

L'obiettivo principale di qualsiasi forno è fornire calore, ma l'ottimizzazione richiede che il calore venga erogato con eccezionale precisione e uniformità.

Il Ruolo delle Zone di Riscaldamento Multiple

Un forno con zone di riscaldamento multiple e controllate indipendentemente (ad esempio, 3 o 5 zone) offre prestazioni superiori rispetto a un modello a zona singola. Ciò consente di compensare la naturale perdita di calore alle estremità del tubo, creando una zona di temperatura uniforme molto più lunga e stabile al centro.

Sfruttare i Tappi Isolanti

Per migliorare ulteriormente l'uniformità della temperatura, utilizzare sempre tappi isolanti alle estremità del tubo di processo. Questi tappi in ceramica o lana di quarzo agiscono come barriere, riducendo significativamente la perdita di calore e prolungando la lunghezza della zona calda uniforme.

Garantire una Misurazione Accurata della Temperatura

Il tuo sistema di controllo è efficace solo quanto i dati che riceve. Assicurati che le tue termocoppie siano posizionate correttamente, calibrate e in buone condizioni per fornire un feedback accurato e reattivo al regolatore di temperatura. Ciò è fondamentale per prevenire superamenti della temperatura e mantenere la stabilità.

Ottimizzare la Configurazione Fisica e Atmosferica

Il modo in cui configuri il forno e il suo ambiente interno è importante quanto le impostazioni di temperatura.

Il Vantaggio del Design a Cerniera Sdoppiata

La caratteristica distintiva di un forno a tubo sdoppiato è il suo corpo incernierato, diviso in due metà. La vera ottimizzazione significa sfruttare questo aspetto per il suo scopo previsto: l'accesso rapido. Questo design è ideale per esperimenti con configurazioni complesse all'interno del tubo o per processi che richiedono rapidi cambi di campione, minimizzando i tempi di inattività.

Gestione del Flusso di Gas e dell'Atmosfera

Molte applicazioni, come il test dei catalizzatori o la ricottura, richiedono un'atmosfera specifica (ad esempio, gas inerte) o il vuoto. L'ottimizzazione del flusso di gas implica garantire una portata costante e non turbolenta per mantenere la purezza atmosferica senza disturbare la stabilità termica.

Massimizzare l'Efficienza Termica

L'involucro a doppio strato, raffreddato ad aria forzata, è progettato per mantenere l'esterno sicuro al tatto e ridurre al minimo lo spreco di energia. Assicurati che la ventilazione attorno al forno non sia ostruita. Ciò non solo migliora l'efficienza energetica, ma contribuisce anche alla longevità dei componenti elettronici.

Comprendere i Compromessi

L'ottimizzazione efficace richiede il riconoscimento dei compromessi di progettazione inerenti.

Complessità vs. Controllo

Un forno multi-zona offre un controllo superiore della temperatura, ma aggiunge complessità alla programmazione e alla configurazione. Devi investire tempo per profilare correttamente il forno per sfruttare appieno le sue capacità.

Accesso vs. Isolamento

Il design a cerniera sdoppiata offre un accesso senza pari, ma può essere una potenziale fonte di lieve perdita di calore o di perdite atmosferiche se le guarnizioni tra le metà non sono mantenute perfettamente. L'ispezione regolare di queste giunture è fondamentale.

Temperatura Massima vs. Durata degli Elementi

Sebbene un forno possa essere classificato per 1200°C, operare costantemente alla temperatura massima assoluta accelererà il degrado degli elementi riscaldanti. Per un'affidabilità a lungo termine, è spesso meglio operare a 50-100°C al di sotto del limite massimo, ove possibile.

La Base: Manutenzione e Sicurezza

Nessuna ottimizzazione tecnica può avere successo senza una base di operatività disciplinata.

Implementare un Programma di Manutenzione Regolare

Crea una semplice lista di controllo. Ispeziona regolarmente le condizioni degli elementi riscaldanti (per crepe), delle termocoppie (per il degrado) e delle guarnizioni del corpo sdoppiato. La manutenzione proattiva previene esperimenti falliti e costosi tempi di inattività.

Adesione a Rigorosi Protocolli di Sicurezza

L'ottimizzazione è impossibile in un laboratorio non sicuro. Indossare sempre guanti resistenti al calore e protezioni per gli occhi quando si maneggiano componenti caldi. Assicurarsi che l'area di lavoro sia ben ventilata e seguire rigorosamente tutte le procedure di avvio e spegnimento consigliate dal produttore.

Come Applicarlo al Tuo Obiettivo

La tua strategia di ottimizzazione dovrebbe essere personalizzata in base al tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima uniformità della temperatura (ad esempio, crescita di cristalli): Investi in un forno multi-zona e padroneggia l'uso di tappi isolanti per creare la zona calda più stabile possibile.

- Se il tuo obiettivo principale è l'elevata produttività o configurazioni complesse (ad esempio, analisi in situ): Sfrutta appieno il design a cerniera sdoppiata per ridurre al minimo il tempo tra le esecuzioni sperimentali.

- Se il tuo obiettivo principale è l'affidabilità e l'efficienza a lungo termine: Operare al di sotto della temperatura massima assoluta del forno e aderire a un rigoroso programma di manutenzione e sicurezza.

Applicando questi principi, trasformi il tuo forno a tubo sdoppiato da una semplice fonte di calore a uno strumento di precisione in grado di fornire risultati coerenti e affidabili.

Tabella Riassuntiva:

| Area di Ottimizzazione | Punti Chiave |

|---|---|

| Controllo della Temperatura | Utilizzare zone di riscaldamento multiple, tappi isolanti e termocoppie accurate per un calore uniforme. |

| Configurazione Fisica | Sfruttare il design a cerniera sdoppiata per un accesso rapido; gestire il flusso di gas e garantire la ventilazione. |

| Compromessi | Bilanciare complessità vs. controllo, accesso vs. isolamento e temperatura vs. durata degli elementi. |

| Manutenzione e Sicurezza | Ispezioni regolari e protocolli rigorosi per garantire longevità e funzionamento sicuro. |

Pronto a ottimizzare i processi termici del tuo laboratorio con precisione? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con un'eccezionale R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali