Dalla fabbricazione di semiconduttori alla ricerca sui materiali avanzati, i forni a tubo sono strumenti essenziali in un'ampia gamma di settori high-tech e industriali. Sono presenti in metallurgia, sviluppo di batterie, produzione di elettronica e processi chimici grazie alla loro capacità di creare ambienti ad alta temperatura altamente controllati per la lavorazione dei materiali.

Il valore di un forno a tubo non è definito dal settore che serve, ma dal processo che abilita. La sua funzione principale è fornire un ambiente termico estremamente preciso e controllabile, spesso con un'atmosfera specifica, che è un requisito fondamentale per la creazione dei materiali e dei componenti avanzati che guidano la tecnologia moderna.

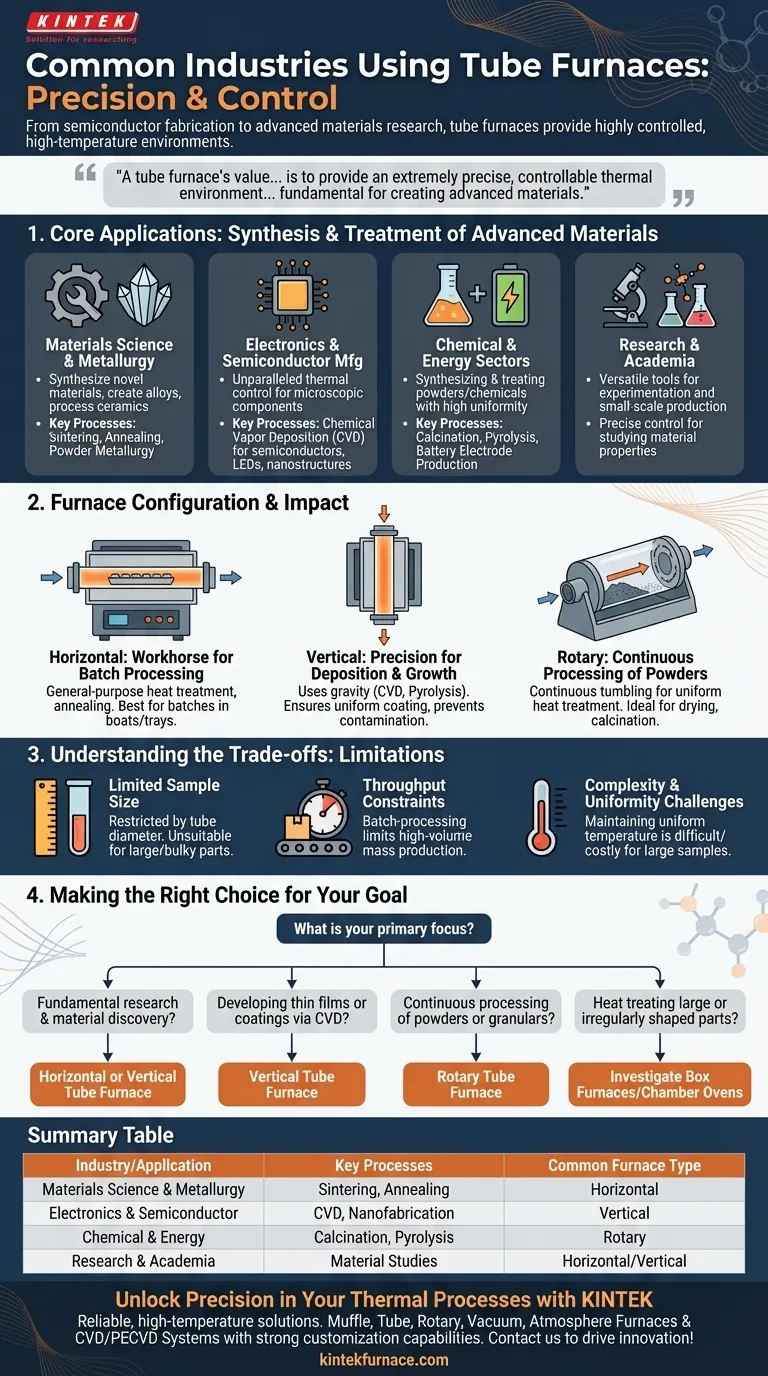

Applicazioni principali: Sintesi e trattamento di materiali avanzati

L'uso principale dei forni a tubo ruota attorno alla lavorazione termica dei materiali in cui la precisione non è negoziabile. Non sono utilizzati per il riscaldamento di massa, ma per processi trasformativi che definiscono le proprietà finali di un materiale.

Scienza dei materiali e metallurgia

Questa è l'area di applicazione più comune. I forni a tubo sono utilizzati per sintetizzare nuovi materiali, creare leghe e lavorare ceramiche ad alte prestazioni.

I processi chiave includono la sinterizzazione (fusione di polveri in una massa solida), la ricottura (modifica della microstruttura di un materiale per migliorarne la duttilità) e la metallurgia delle polveri.

Elettronica e produzione di semiconduttori

L'industria elettronica si affida ai forni a tubo per il loro controllo termico senza pari, fondamentale per la fabbricazione di componenti microscopici.

Sono fondamentali per processi come la deposizione chimica da vapore (CVD), in cui i gas reagiscono per formare un film sottile solido su un substrato. Questo viene utilizzato per creare semiconduttori, nanostrutture e componenti per dispositivi come i LED.

Settori chimico ed energetico

Nell'industria chimica, i forni a tubo sono utilizzati per la sintesi e il trattamento di polveri e prodotti chimici con elevata uniformità. Ciò include la calcinazione (riscaldamento ad alte temperature in assenza di aria) e la pirolisi (decomposizione termica).

Questi processi sono vitali nello sviluppo di materiali per il settore energetico, come la creazione dei materiali per elettrodi positivi e negativi utilizzati nelle batterie agli ioni di litio.

Ricerca e mondo accademico

I laboratori universitari, gli istituti di ricerca e i dipartimenti di ricerca e sviluppo aziendali utilizzano i forni a tubo come strumenti versatili per la sperimentazione e la produzione su piccola scala.

La loro capacità di controllare con precisione temperatura, pressione e atmosfera li rende ideali per studiare le proprietà dei materiali e sviluppare la prossima generazione di materiali.

Configurazione del forno e impatto sull'applicazione

L'orientamento fisico del tubo del forno—orizzontale, verticale o rotante—non è una scelta di progettazione arbitraria. Ogni configurazione è ottimizzata per specifici processi industriali.

Forni orizzontali: il cavallo di battaglia per la lavorazione a lotti

I forni orizzontali sono il tipo più comune, spesso utilizzati per il trattamento termico generico, la ricottura e l'analisi termica dei campioni.

Sono adatti per la lavorazione di lotti di materiale posti in barchette o vassoi, offrendo un metodo semplice e affidabile per molte attività standard di laboratorio e industriali.

Forni verticali: precisione per la deposizione e la crescita

I forni verticali sono preferiti per i processi in cui la gravità può essere utilizzata a vantaggio, come CVD, pirolisi e decomposizione termica dei materiali.

Questo orientamento aiuta a garantire un rivestimento uniforme sui substrati e può prevenire la contaminazione o la deformazione del campione che potrebbero verificarsi in una configurazione orizzontale, rendendolo cruciale per applicazioni elettroniche ad alta purezza.

Forni rotanti: lavorazione continua di polveri

I forni a tubo rotanti sono progettati per la lavorazione continua di polveri e materiali granulari. Il tubo ruota lentamente, mescolando il materiale per garantire che ogni particella riceva un trattamento termico uniforme.

Questo design è ideale per applicazioni industriali come l'essiccazione, la calcinazione e l'incenerimento di rifiuti solidi, dove l'elevata produttività e la coerenza sono fondamentali.

Comprendere i compromessi

Sebbene potente, un forno a tubo è uno strumento specializzato e non è la soluzione giusta per ogni esigenza di lavorazione termica. Comprendere i suoi limiti è fondamentale per fare un investimento solido.

Dimensioni limitate del campione

La caratteristica distintiva di un forno a tubo—il tubo—è anche il suo limite principale. Il diametro del tubo limita intrinsecamente le dimensioni e la forma dell'oggetto che è possibile lavorare.

Non sono adatti per il trattamento termico di componenti grandi, ingombranti o di forma irregolare. Per tali attività, un forno a scatola o un forno a camera è una scelta più appropriata.

Vincoli di produttività

La maggior parte dei forni a tubo orizzontali e verticali standard sono sistemi di lavorazione a lotti. Ciò significa che possono lavorare solo una quantità finita di materiale alla volta, rendendoli meno adatti per linee di produzione di massa ad alto volume rispetto ai sistemi continui come i forni a nastro trasportatore.

Complessità e sfide di uniformità

Mantenere una zona di temperatura perfettamente uniforme su tutta la lunghezza del tubo diventa sempre più difficile e costoso all'aumentare del diametro e della lunghezza del tubo. Per i campioni molto grandi, ottenere l'uniformità richiesta può essere impraticabile o troppo costoso.

Fare la scelta giusta per il tuo obiettivo

La scelta di uno strumento di lavorazione termica dovrebbe essere guidata interamente dai requisiti specifici del tuo materiale e processo.

- Se la tua attenzione principale è la ricerca fondamentale e la scoperta di materiali: Un versatile forno a tubo orizzontale o verticale offre il controllo preciso necessario per il lavoro sperimentale.

- Se la tua attenzione principale è lo sviluppo di film sottili o rivestimenti tramite CVD: Un forno a tubo verticale è lo standard del settore per ottenere la deposizione uniforme necessaria.

- Se la tua attenzione principale è la lavorazione continua di polveri o granulati: Un forno a tubo rotante è progettato specificamente per questa applicazione ad alto rendimento.

- Se la tua attenzione principale è il trattamento termico di pezzi grandi o di forma irregolare: Dovresti prendere in considerazione forni a scatola o forni a camera, poiché un forno a tubo è probabilmente troppo restrittivo.

In definitiva, la scelta del forno giusto inizia con una chiara comprensione del tuo materiale, del tuo processo e del risultato desiderato.

Tabella riassuntiva:

| Industria/Applicazione | Processi chiave | Tipo di forno comune |

|---|---|---|

| Scienza dei materiali e metallurgia | Sinterizzazione, Ricottura, Metallurgia delle polveri | Orizzontale |

| Elettronica e semiconduttori | Deposizione chimica da vapore (CVD), Fabbricazione di nanostrutture | Verticale |

| Chimica ed energia | Calcinazione, Pirolisi, Produzione di elettrodi per batterie | Rotante |

| Ricerca e mondo accademico | Studi sulle proprietà dei materiali, Sintesi su piccola scala | Orizzontale/Verticale |

Sblocca la precisione nei tuoi processi termici con KINTEK

Lavori nella scienza dei materiali, nell'elettronica o nei settori energetici e hai bisogno di soluzioni affidabili ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire forni a tubo avanzati su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali.

Contattaci oggi stesso per discutere come i nostri forni possono migliorare la tua efficienza e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%