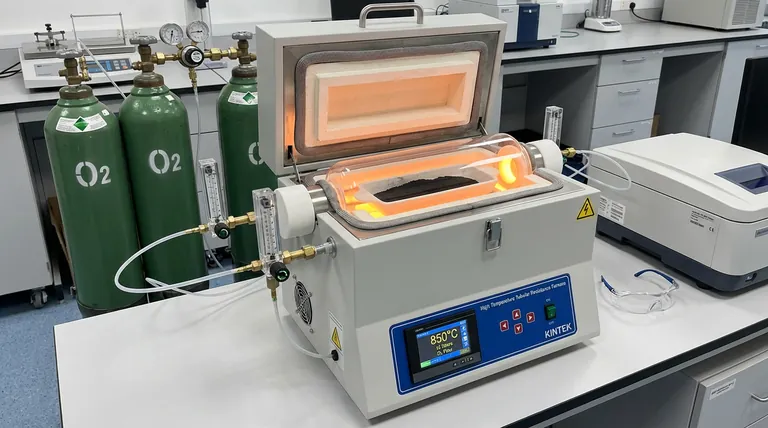

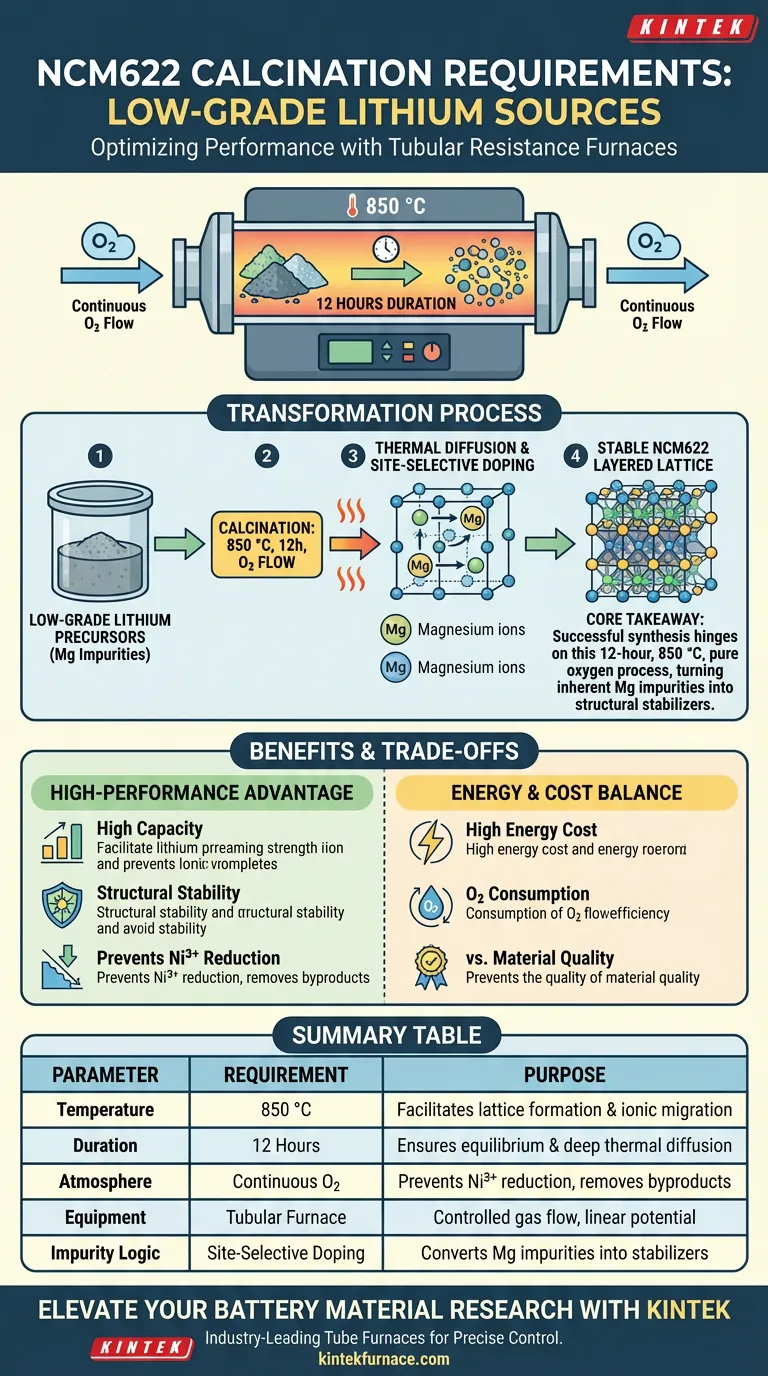

La calcinazione dei materiali catodici NCM622 richiede un controllo termico e atmosferico preciso per trasformare precursori di litio di bassa qualità in componenti di batteria ad alte prestazioni. Nello specifico, è necessario operare un forno a resistenza tubolare a 850 °C per una durata di 12 ore sotto un flusso continuo di ossigeno (O2). Questo ambiente facilita la reazione completa tra i sali di litio e i precursori dei metalli di transizione, garantendo la formazione di una struttura reticolare stratificata altamente ordinata.

Concetto chiave: La sintesi di successo dell'NCM622 da fonti di bassa qualità dipende da un ciclo di calcinazione di 12 ore a 850 °C in un'atmosfera di ossigeno puro. Questo processo specifico utilizza la diffusione termica ad alta temperatura per convertire le impurità di magnesio intrinseche in utili dopanti selettivi di sito, stabilizzando la struttura cristallina del materiale.

Parametri termici per la sintesi NCM622

Controllo preciso della temperatura a 850 °C

Il forno deve essere mantenuto a una temperatura costante di 850 °C per fornire l'energia cinetica necessaria alla formazione del reticolo. Questa temperatura è la soglia alla quale gli ioni dei metalli di transizione e gli ioni di litio migrano nelle loro posizioni designate all'interno della struttura ossidica stratificata.

Il mancato raggiungimento di questa temperatura può comportare una litiazione incompleta, mentre il superamento può portare a una crescita eccessiva dei grani o alla sinterizzazione delle particelle primarie.

La durata critica di 12 ore

È richiesto un tempo di permanenza di 12 ore per garantire che la reazione raggiunga l'equilibrio in tutto il lotto. Questo periodo prolungato consente il "tempo di ammollo" del materiale, assicurando che il nucleo delle particelle precursori reagisca in modo approfondito quanto la superficie.

Questa durata è particolarmente importante quando si utilizzano fonti di bassa qualità, poiché fornisce tempo sufficiente per la ridistribuzione di varie specie ioniche in tutto il materiale.

Il ruolo dell'atmosfera di ossigeno

Mantenimento del flusso continuo di O2

Un flusso continuo di ossigeno all'interno del forno a resistenza tubolare è non negoziabile per la produzione di NCM622. L'atmosfera di ossigeno impedisce la riduzione degli ioni di nichel (Ni3+ a Ni2+), essenziale per mantenere un'elevata capacità di scarica e stabilità strutturale.

Il flusso aiuta anche a eliminare eventuali sottoprodotti gassosi generati durante la decomposizione dei sali di litio, prevenendo accumuli di pressione localizzati che potrebbero disturbare la struttura cristallina.

Ottimizzazione dell'ambiente interno

Il design tubolare del forno è ideale per questo processo perché consente un percorso lineare e controllato per il flusso di gas. Ciò garantisce che ogni parte del materiale sia esposta a un potenziale chimico di ossigeno costante durante il ciclo di 12 ore.

Affrontare le sfide del litio di bassa qualità

Gestione delle impurità di magnesio

Le fonti di litio di bassa qualità contengono spesso magnesio, che può influire negativamente sulle prestazioni se non gestito correttamente. L'ambiente ad alta temperatura di 850 °C sfrutta queste impurità incoraggiando la diffusione termica.

Invece di rimanere come impurità dannosa, gli ioni di magnesio vengono guidati in specifiche posizioni reticolari attraverso questo processo di diffusione.

Drogaggio selettivo di sito

Questo processo trasforma efficacemente una sfida di "bassa qualità" in un vantaggio di "alte prestazioni" attraverso il drogaggio selettivo di sito. Controllando precisamente i requisiti di calcinazione, gli ioni di magnesio occupano posizioni che rafforzano la struttura stratificata.

Questo meccanismo di drogaggio unico è un risultato diretto del profilo termico specifico ed è fondamentale per stabilizzare la struttura NCM622 contro il degrado durante il ciclo.

Comprendere i compromessi

Bilanciamento dei costi di temperatura ed energia

Mentre 850 °C è ottimale per l'integrità strutturale, il mantenimento di questa temperatura per 12 ore rappresenta un notevole dispendio energetico. Abbassare la temperatura o il tempo potrebbe ridurre i costi, ma rischia il "mescolamento cationico", in cui gli ioni di nichel occupano i siti del litio, degradando gravemente le prestazioni della batteria.

Consumo di ossigeno vs. purezza del materiale

La necessità di un flusso continuo di O2 aumenta la complessità operativa e i costi rispetto alla calcinazione in aria. Tuttavia, l'uso di aria ambiente è generalmente insufficiente per l'NCM622, poiché la minore pressione parziale di ossigeno porta a un aumento delle vacanze di ossigeno e dei difetti strutturali.

Come applicare questo al tuo progetto

Quando configuri il tuo forno a resistenza tubolare per la produzione di NCM622, il tuo approccio dovrebbe variare in base ai tuoi specifici obiettivi di qualità e produttività.

- Se il tuo obiettivo principale è la Massima Stabilità Strutturale: Aderisci rigorosamente alla durata di 12 ore a 850 °C per garantire che gli ioni di magnesio siano completamente integrati tramite drogaggio selettivo di sito.

- Se il tuo obiettivo principale è l'Utilizzo di Fonti ad Alta Impurità: Assicurati che la portata di O2 sia sufficientemente elevata da rimuovere aggressivamente i sottoprodotti e mantenere un ambiente altamente ossidante durante l'intera calcinazione.

- Se il tuo obiettivo principale è l'Ottimizzazione della Produttività: Non ridurre la temperatura al di sotto di 850 °C; invece, concentrati sull'ottimizzazione delle fasi di rampa e raffreddamento del forno per ridurre il tempo totale del ciclo senza compromettere i "tempi di ammollo" di 12 ore.

Padroneggiando questi specifici requisiti di calcinazione, trasformerai precursori di litio di bassa qualità in un materiale catodico NCM622 robusto e ad alta capacità.

Tabella riassuntiva:

| Parametro | Requisito | Scopo |

|---|---|---|

| Temperatura | 850 °C | Facilita la formazione del reticolo e la migrazione ionica |

| Durata | 12 Ore | Garantisce l'equilibrio e la profonda diffusione termica |

| Atmosfera | Ossigeno Continuo (O2) | Previene la riduzione di Ni3+ e rimuove i sottoprodotti gassosi |

| Attrezzatura | Forno Tubolare | Fornisce un flusso di gas controllato e un potenziale chimico lineare |

| Logica delle impurità | Drogaggio Selettivo di Sito | Converte le impurità di magnesio in stabilizzatori strutturali |

Eleva la tua ricerca sui materiali per batterie con KINTEK

Raggiungere il preciso profilo termico di 850°C e il controllo dell'ossigeno richiesti per la sintesi NCM622 richiede attrezzature ad alte prestazioni. KINTEK fornisce forni a tubo, muffola e sottovuoto leader del settore, progettati specificamente per reazioni chimiche sensibili e scienza dei materiali.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperta: I nostri sistemi offrono la stabilità termica e la precisione atmosferica necessarie per trasformare precursori di bassa qualità in catodi ad alte prestazioni.

- Soluzioni Personalizzabili: Sia che tu necessiti di configurazioni specifiche per il flusso di gas o di sistemi rotativi per la lavorazione di massa, adattiamo il nostro hardware alle tue esigenze di laboratorio uniche.

Contatta KINTEK oggi stesso per discutere i tuoi requisiti per forni e assicurati che il tuo prossimo lotto raggiunga la massima stabilità strutturale.

Guida Visiva

Riferimenti

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo chimico svolge un forno tubolare durante la carbonizzazione del Si@Sn@C? Sblocca la sintesi di materiali avanzati

- In che modo un forno a ricottura tubolare da laboratorio contribuisce alla formazione finale di materiali compositi CNT-Al2O3-Ag-TiO2?

- In che modo la diversificazione dei forni a tubo sottovuoto influisce sul mercato? Sblocca soluzioni specializzate per materiali avanzati

- Qual è la funzione di un forno a tubo freddo per l'estrazione del magnesio? Ottieni metallo ultra-puro con evaporazione sotto vuoto

- Qual è la funzione del tubo di vetro di quarzo in un forno a riduzione di idrogeno? Garantire la produzione di tellurio ad alta purezza

- A quali pressioni possono essere introdotti i gas nella fornace a tubi a 3 zone? Ottimizza il tuo controllo del processo termico

- Qual è la funzione di un forno a tubo sottovuoto da laboratorio nel trattamento di soluzione dell'Inconel X-750? Ottenere microstrutture pure

- Come si devono scegliere i crogioli per i forni a tubo? Assicurare la purezza chimica e l'uniformità termica