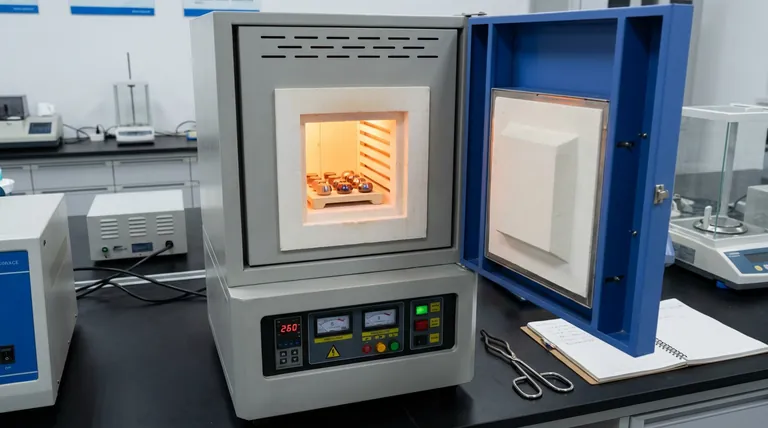

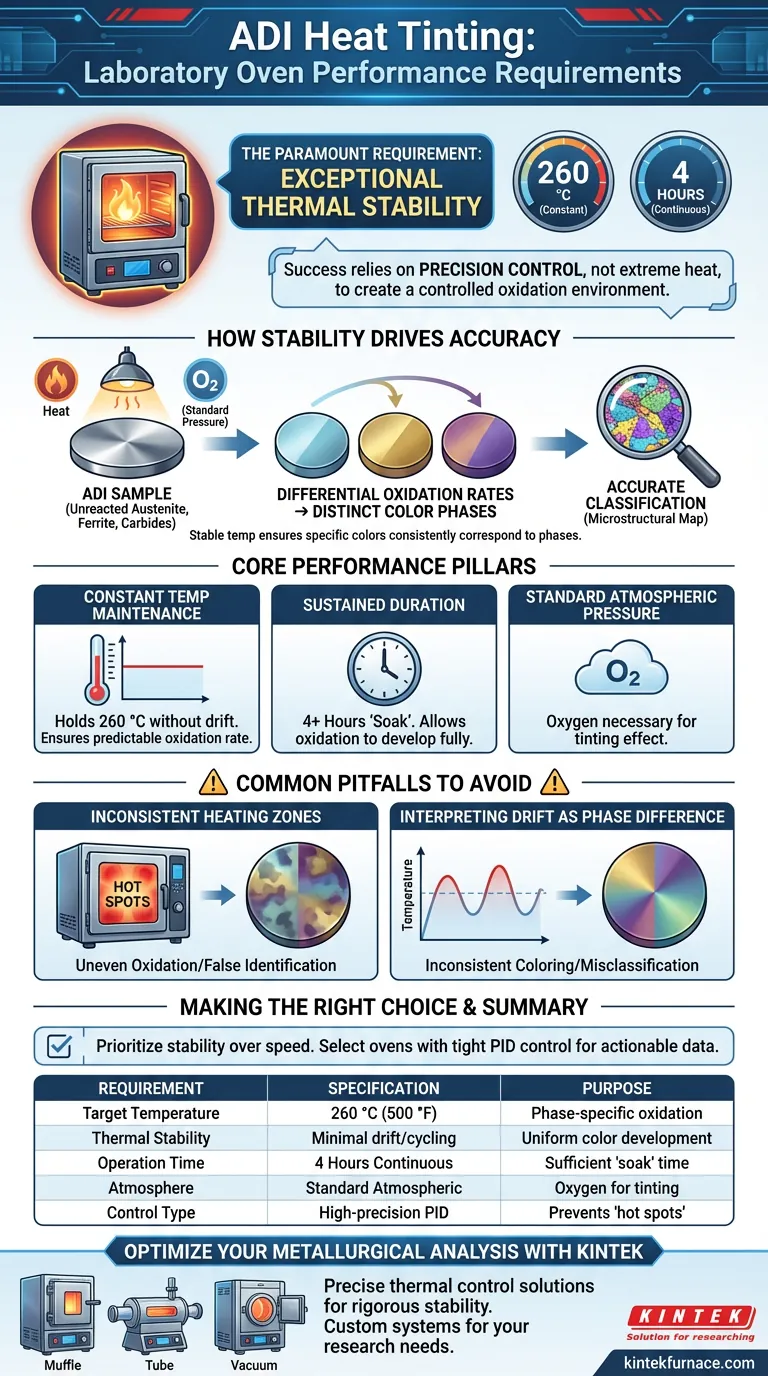

Il requisito fondamentale per un forno da laboratorio utilizzato nella tintura termica della ghisa duttile austemperata (ADI) è un'eccezionale stabilità termica. Per garantire un'analisi accurata, l'unità deve essere in grado di mantenere una temperatura costante di 260 °C per una durata continua di 4 ore a pressione atmosferica standard.

Il successo nella tintura termica ADI si basa sul controllo preciso della temperatura piuttosto che sul calore estremo. La funzione principale del forno è creare un ambiente di ossidazione controllato che riveli distinte fasi microstrutturali attraverso la differenziazione dei colori.

La meccanica della stabilità termica

Mantenimento della temperatura costante

Il processo di tintura è altamente sensibile alle fluttuazioni termiche. Il forno deve mantenere stabilmente i 260 °C senza derive o cicli significativi.

Questa stabilità garantisce che il processo di ossidazione proceda a una velocità prevedibile su tutta la superficie del campione.

Durata sostenuta

L'attrezzatura deve essere classificata per un funzionamento continuo alla temperatura target per almeno 4 ore.

Questo non è un ciclo di trattamento termico rapido; è un "ammollo" prolungato che consente all'ossidazione di svilupparsi completamente e uniformemente.

Pressione atmosferica standard

A differenza dei forni sottovuoto o a gas inerte, questo processo richiede la pressione atmosferica standard.

La presenza di ossigeno è necessaria per facilitare l'ossidazione che crea l'effetto di tintura sulla superficie del metallo.

Perché la stabilità guida l'accuratezza analitica

Tassi di ossidazione differenziali

Lo scopo principale di questo forno è sfruttare le diverse stabilità di ossidazione delle diverse fasi microstrutturali.

Componenti come austenite non reagita, ferrite e carburi si ossidano a velocità diverse se esposti al calore.

Creazione di colori caratteristici

Poiché queste fasi si ossidano in modo diverso, sviluppano colori distinti se mantenute a una temperatura elevata e stabile.

Questo contrasto cromatico consente ai tecnici di separare e identificare visivamente fasi miste complesse che altrimenti sarebbero difficili da distinguere.

Classificazione accurata

Se la temperatura del forno fluttua, i tassi di ossidazione cambiano, portando a colorazioni incoerenti.

Un ambiente stabile garantisce che colori specifici corrispondano costantemente a fasi specifiche, consentendo una classificazione affidabile della microstruttura ADI.

Errori comuni da evitare

Zone di riscaldamento incoerenti

Se il forno presenta "punti caldi" o un riscaldamento non uniforme, il campione si ossiderà in modo non uniforme.

Ciò può comportare che una singola fase appaia con due colori diversi, portando a una falsa identificazione della microstruttura.

Interpretare la deriva come differenza di fase

Un forno che non riesce a mantenere precisamente 260 °C può produrre colori che non corrispondono ai riferimenti standard.

Ciò costringe il tecnico a indovinare se uno spostamento di colore sia dovuto alla composizione del materiale o a un guasto dell'attrezzatura.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo processo di tintura termica produca dati utilizzabili, dai priorità alla stabilità rispetto alla velocità.

- Se il tuo obiettivo principale è la selezione dell'attrezzatura: Scegli un forno da laboratorio con un controllo PID della temperatura preciso, verificato per mantenere 260 °C senza oscillazioni.

- Se il tuo obiettivo principale è l'accuratezza del processo: Verifica che il forno funzioni a pressione atmosferica standard per garantire un'adeguata disponibilità di ossigeno per l'ossidazione.

Il controllo termico preciso è l'unico modo per trasformare campioni di metallo grezzo in mappe microstrutturali leggibili.

Tabella riassuntiva:

| Requisito | Specifiche | Scopo nell'analisi ADI |

|---|---|---|

| Temperatura target | 260 °C (500 °F) | Temperatura ottimale per l'ossidazione specifica delle fasi |

| Stabilità termica | Deriva/ciclo minimo | Garantisce uno sviluppo uniforme del colore sui campioni |

| Tempo di funzionamento | 4 ore continue | Consente un tempo di "ammollo" sufficiente per l'ossidazione completa |

| Atmosfera | Atmosferica standard | Fornisce l'ossigeno necessario per creare l'effetto di tintura |

| Tipo di controllo | PID ad alta precisione | Previene "punti caldi" e identificazione errata dei colori |

Ottimizza la tua analisi metallurgica con KINTEK

L'identificazione microstrutturale precisa inizia con un controllo termico superiore. KINTEK fornisce forni da laboratorio ad alte prestazioni e forni ad alta temperatura ingegnerizzati per la rigorosa stabilità richiesta nella tintura termica ADI.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili in base alle esigenze di ricerca uniche del tuo laboratorio. Garantisci l'accuratezza della tua analisi ed elimina le variabili indotte dalle apparecchiature oggi stesso.

Pronto ad aggiornare la precisione del tuo laboratorio? Contatta subito gli esperti KINTEK per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo il forno a atmosfera sperimentale a scatola contribuisce al risparmio energetico e alla protezione ambientale? Scopri soluzioni di laboratorio sostenibili

- Quali sono alcune delle ragioni per cui un forno ad atmosfera controllata è desiderabile nella sinterizzazione? Ottenere un'integrità del materiale superiore

- Come viene contenuta un'atmosfera protettiva in un forno? Spiegazione delle guarnizioni ingegnerizzate e della pressione positiva

- Quali tipi di gas vengono utilizzati nei forni inerti per creare un ambiente controllato? Scopri Azoto vs. Argon per Risultati Ottimali

- Quali settori utilizzano comunemente i forni ad atmosfera a basso vuoto? Settori chiave per un trattamento termico economico

- Quale ruolo gioca un reattore a Sintesi Autosostenuta ad Alta Temperatura (SHS) nella produzione di idruro di titanio in polvere?

- Quali sono le caratteristiche chiave di un forno a muffola? Sblocca un controllo atmosferico preciso per processi avanzati

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale