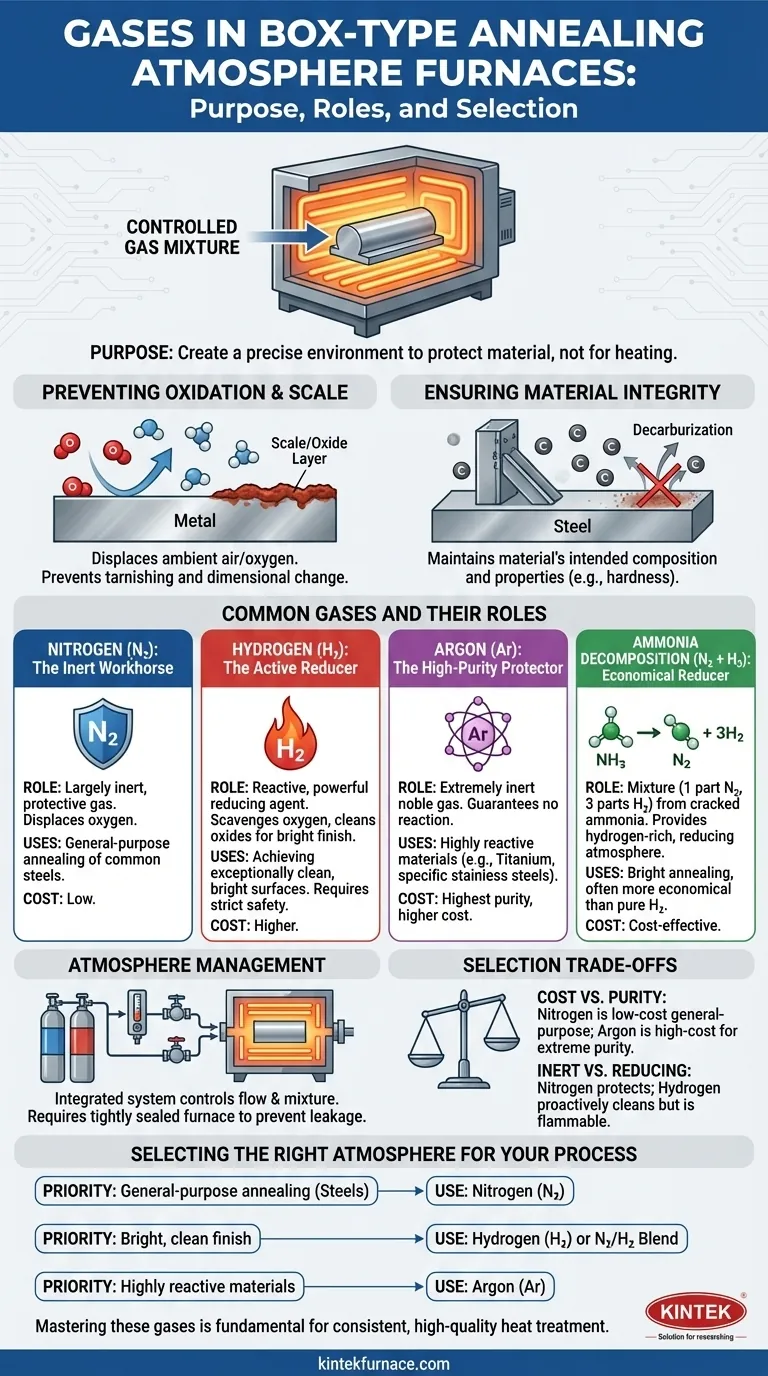

In sostanza, un forno di ricottura a cassa utilizza una miscela controllata di gas specifici per proteggere il materiale in lavorazione. I gas più comuni introdotti sono azoto (N₂), idrogeno (H₂), argon (Ar) e talvolta gas di decomposizione dell'ammoniaca, che è una miscela di azoto e idrogeno.

Il punto fondamentale è che questi gas non vengono utilizzati per il riscaldamento. Il loro scopo è creare un ambiente chimico controllato con precisione, un'atmosfera protettiva o reattiva, che prevenga reazioni indesiderate come l'ossidazione e assicuri che il materiale finale soddisfi specifiche proprietà metallurgiche.

Lo Scopo di un'Atmosfera Controllata

Quando i metalli vengono riscaldati ad alte temperature, diventano altamente reattivi con l'aria circostante, in particolare con l'ossigeno. Un forno a atmosfera sostituisce l'aria ambiente con un gas o una miscela di gas specifica per controllare questo ambiente.

Prevenire l'Ossidazione e la Scaglia

L'obiettivo principale di un'atmosfera è impedire all'ossigeno di reagire con la superficie metallica calda. Questa reazione, nota come ossidazione, forma uno strato di scaglia o ossidazione che può rovinare la finitura superficiale e alterare le dimensioni del pezzo.

Un'atmosfera controllata sposta l'ossigeno, coprendo il pezzo in lavorazione con un ambiente non reattivo o attivamente riducente.

Garantire l'Integrità del Materiale

Oltre alla superficie, atmosfere incontrollate possono portare a problemi come la decarburazione negli acciai, dove il carbonio viene rimosso dallo strato superficiale, rendendolo più tenero. Un'atmosfera adeguata mantiene la composizione e le proprietà previste del materiale.

Gas Comuni e i Loro Ruoli

La scelta del gas dipende interamente dal materiale in lavorazione e dal risultato desiderato del processo di ricottura. Ogni gas svolge una funzione distinta.

Azoto (N₂): Il Cavallo di Battaglia Inerte

L'azoto è il gas atmosferico più comune ed economico. È in gran parte inerte, il che significa che non reagisce facilmente con la maggior parte dei metalli, rendendolo un eccellente gas protettivo multiuso per prevenire l'ossidazione.

Idrogeno (H₂): Il Riducente Attivo

L'idrogeno è un gas reattivo. Invece di limitarsi a spostare l'ossigeno, elimina attivamente e reagisce con qualsiasi ossigeno presente. È un potente agente riducente, il che significa che può rimuovere l'ossigeno dagli ossidi esistenti sulla superficie del metallo, ottenendo una finitura eccezionalmente pulita e brillante.

Argon (Ar): Il Protettore ad Alta Purezza

L'argon è un gas nobile, il che lo rende ancora più inerte dell'azoto. Viene utilizzato per materiali estremamente sensibili o che possono reagire con l'azoto ad alte temperature, come il titanio e alcuni acciai inossidabili. La sua alta purezza ha un costo maggiore.

Gas di Decomposizione dell'Ammoniaca (N₂ + H₂)

Questo non è un gas primario, ma una miscela generata in loco scindendo l'ammoniaca anidra (NH₃) in una parte di azoto e tre parti di idrogeno. Fornisce i benefici di un'atmosfera ricca di idrogeno (finitura brillante) spesso in modo più economico rispetto all'uso di idrogeno puro in bombola.

Come Viene Gestita l'Atmosfera

Creare e mantenere questo ambiente preciso richiede un sistema integrato.

Il Sistema di Controllo dell'Atmosfera

Questo sistema è il cuore della funzione del forno. È composto da una fonte di gas (serbatoi o generatori), flussimetri e valvole di regolazione. Questi componenti lavorano insieme per controllare con precisione il flusso e la miscela dei gas che entrano nella camera del forno.

Sigillatura e Integrità del Forno

Un'atmosfera perfetta è inutile se fuoriesce o se l'aria entra. Il forno è costruito con uno sportello a tenuta stagna e un corpo robusto, spesso realizzato in acciaio legato per alte temperature, per prevenire perdite di atmosfera e contaminazioni. Ciò garantisce che la composizione del gas all'interno rimanga stabile durante tutto il processo.

Comprendere i Compromessi

La scelta di un gas è un equilibrio tra i requisiti di processo, la compatibilità del materiale e il costo.

Costo vs. Purezza

L'azoto è la scelta preferita per la ricottura generica degli acciai comuni grazie al suo basso costo ed efficacia. L'argon è riservato ad applicazioni speciali dove la sua estrema inerzia giustifica la spesa significativamente più elevata.

Inerte vs. Riducente (Protettivo vs. Brillante)

Un gas inerte come l'azoto previene semplicemente un'ulteriore ossidazione. Un gas riducente come l'idrogeno va oltre, pulendo gli ossidi, ma è anche altamente infiammabile e richiede sistemi di sicurezza e procedure operative più rigorosi.

Selezionare l'Atmosfera Giusta per il Tuo Processo

La tua scelta di gas influisce direttamente sulla qualità, la finitura e il costo della tua operazione di ricottura.

- Se la tua priorità principale è la ricottura generica di acciai al carbonio e legati: Un'atmosfera a base di azoto offre un'eccellente protezione contro l'ossidazione a un prezzo economico.

- Se la tua priorità principale è ottenere la finitura superficiale più brillante e pulita possibile: Una miscela di idrogeno o azoto/idrogeno è la scelta migliore per le sue proprietà riducenti attive.

- Se la tua priorità principale è la ricottura di materiali altamente reattivi come il titanio o alcuni acciai inossidabili: L'argon è l'unica opzione che garantisce un ambiente veramente inerte senza reazioni indesiderate.

In definitiva, la padronanza dell'uso di questi gas è fondamentale per ottenere risultati di trattamento termico coerenti e di alta qualità.

Tabella Riassuntiva:

| Tipo di Gas | Ruolo nel Forno | Usi Comuni |

|---|---|---|

| Azoto (N₂) | Gas protettivo inerte | Ricottura generica di acciai |

| Idrogeno (H₂) | Agente riducente per finitura brillante | Pulizia degli ossidi, ottenimento di alta qualità superficiale |

| Argon (Ar) | Gas inerte ad alta purezza | Ricottura di materiali reattivi come il titanio |

| Decomposizione dell'Ammoniaca (N₂ + H₂) | Miscela riducente conveniente | Ricottura brillante con vantaggi economici |

Pronto a migliorare le capacità di trattamento termico del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, nonché sistemi CVD/PECVD. Grazie al nostro forte reparto di R&S e alla produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni di forni personalizzate possano migliorare i vostri processi di ricottura e fornire risultati superiori per i vostri materiali.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale