Alla base, il vantaggio principale dell'argon è la sua assoluta inerzia chimica. In un forno ad alta temperatura, agisce come uno scudo protettivo perfetto, spostando i gas reattivi come l'ossigeno per prevenire l'ossidazione e la contaminazione. Ciò garantisce che il materiale finale mantenga la sua purezza, integrità strutturale e caratteristiche di prestazione desiderate, il che è irrinunciabile nelle industrie di precisione.

La scelta di un'atmosfera per il forno non riguarda solo la prevenzione dei difetti superficiali; è una variabile di controllo critica per garantire le proprietà fondamentali del vostro materiale. L'argon fornisce il più alto livello di protezione inerte, ma questa performance comporta chiari compromessi in termini di costi e gestione.

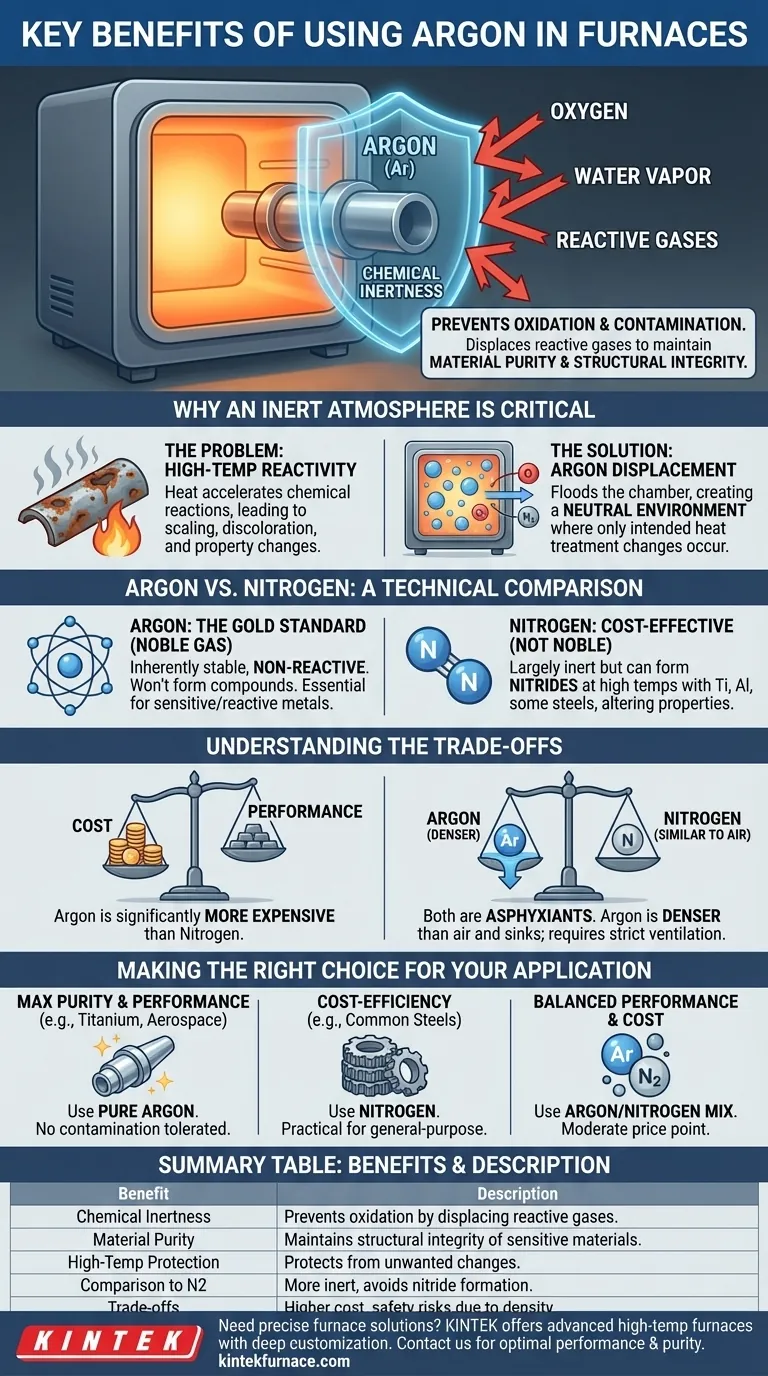

Perché un'Atmosfera Inerte è Critica

Alle alte temperature riscontrabili nei forni industriali, i materiali diventano altamente suscettibili a reazioni chimiche indesiderate. Comprendere questa vulnerabilità è fondamentale per apprezzare il ruolo di un gas come l'argon.

Il Problema: Reattività ad Alta Temperatura

Il calore agisce come un catalizzatore, accelerando drasticamente le reazioni chimiche. Se esposti all'aria ambiente, i metalli reagiranno rapidamente con l'ossigeno (ossidazione), l'azoto e il vapore acqueo.

Ciò può portare a scaglie, scolorimento e, più criticamente, a un cambiamento nella composizione chimica fondamentale e nelle proprietà meccaniche del materiale. Il materiale che si introduce nel forno non è lo stesso di quello che se ne estrae.

La Soluzione: Creare uno Scudo Protettivo

Un'atmosfera di gas inerte funziona per semplice spostamento. Inondando la camera del forno con un gas non reattivo come l'argon, si espellono fisicamente l'ossigeno e altri contaminanti.

Questo crea un ambiente neutro, o uno scudo protettivo, attorno al pezzo in lavorazione. Questo scudo assicura che le uniche modifiche che si verificano al materiale siano quelle previste dal processo di trattamento termico stesso.

Argon vs. Azoto: Un Confronto Tecnico

Sebbene altri gas possano essere utilizzati per creare un'atmosfera nel forno, l'alternativa più comune all'argon è l'azoto. La scelta tra i due dipende dal preciso livello di inerzia che il vostro processo richiede.

Lo Standard d'Oro dell'Inerzia

L'argon è un gas nobile. Ciò significa che la sua struttura atomica è intrinsecamente stabile e non reagirà con altri elementi per formare composti, nemmeno in condizioni estreme di calore e pressione.

Questa assoluta non reattività lo rende lo "standard d'oro" per i processi che coinvolgono metalli altamente sensibili o reattivi, dove anche la minima contaminazione non può essere tollerata.

La Differenza Critica: Reazioni Indesiderate

L'azoto, pur essendo in gran parte inerte e più economico, non è un gas nobile. Ad alte temperature, può reagire con alcuni metalli, come il titanio, l'alluminio e alcune leghe di acciaio ad alta lega.

Questa reazione forma nitruri sulla superficie e all'interno del materiale, che possono alterarne la durezza, la fragilità e altre proprietà meccaniche. Per molte applicazioni, questo è un risultato inaccettabile. L'argon, al contrario, non formerà mai questi composti.

Comprendere i Compromessi

La scelta del gas giusto per il forno è un equilibrio tra il raggiungimento della qualità del materiale richiesta e la gestione delle realtà operative come costi e sicurezza.

Costo: La Considerazione Primaria

Il più significativo svantaggio dell'argon è il suo costo. È considerevolmente più costoso da produrre e procurare rispetto all'azoto.

Per applicazioni che coinvolgono metalli meno reattivi o dove la purezza assoluta non è il fattore trainante principale, l'azoto è spesso la scelta più economica e perfettamente idonea.

Sicurezza e Comportamento del Gas

Sia l'argon che l'azoto sono asfissianti, il che significa che spostano l'ossigeno e sono pericolosi in spazi non ventilati. Tuttavia, il loro comportamento fisico differisce.

L'argon è circa il 38% più denso dell'aria. Ciò significa che affonderà e si accumulerà nelle aree basse, creando un grave pericolo in fosse o scantinati. L'azoto ha una densità simile all'aria, quindi tende a miscelarsi più facilmente in tutto lo spazio. Entrambi impongono rigorosi protocolli di ventilazione e monitoraggio dell'ossigeno.

Fare la Scelta Giusta per la Vostra Applicazione

Il vostro materiale, i requisiti di processo e il budget determineranno in ultima analisi la scelta ottimale.

- Se il vostro obiettivo principale è la massima purezza e prestazione del materiale: Utilizzate argon puro, specialmente per metalli reattivi (ad esempio, titanio), parti aerospaziali critiche o impianti medici dove nessuna contaminazione è accettabile.

- Se il vostro obiettivo principale è l'efficienza dei costi per il trattamento termico generico: L'azoto è la scelta più pratica ed economica per acciai comuni e altri materiali meno reattivi.

- Se avete bisogno di un equilibrio tra prestazioni e costi: Considerate l'utilizzo di una miscela di argon/idrogeno o argon/azoto per ottenere l'inerzia necessaria a un prezzo più moderato.

La scelta del gas giusto per il forno è una decisione strategica che determina direttamente la qualità e l'affidabilità del vostro prodotto finale.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Inerzia Chimica | Previene l'ossidazione e la contaminazione spostando gas reattivi come l'ossigeno. |

| Purezza del Materiale | Mantiene l'integrità strutturale e le prestazioni di materiali sensibili, come i metalli reattivi. |

| Protezione ad Alta Temperatura | Agisce come uno scudo protettivo per garantire che si verifichino solo le modifiche previste dal trattamento termico. |

| Confronto con l'Azoto | Più inerte dell'azoto, evitando la formazione di nitruri in metalli reattivi come il titanio. |

| Compromessi | Costo più elevato e considerazioni di sicurezza dovute alla densità e ai rischi di asfissia. |

Avete bisogno di soluzioni precise per forni da laboratorio? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo le soluzioni per soddisfare i vostri requisiti sperimentali unici, garantendo prestazioni e purezza ottimali. Contattateci oggi per discutere come la nostra esperienza può beneficiare le vostre applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico