Nel trattamento termico, un'atmosfera controllata è una miscela specifica di gas, o un vuoto, intenzionalmente introdotta in un forno per ottenere un risultato desiderato. Queste atmosfere sono ampiamente categorizzate in due tipi: atmosfere protettive, che prevengono reazioni chimiche indesiderate come l'ossidazione, e atmosfere reattive, progettate per modificare attivamente la chimica superficiale del pezzo metallico.

Lo scopo centrale di un'atmosfera controllata è trasformare l'ambiente del forno da una potenziale passività a uno strumento di precisione. Permette di preservare perfettamente le proprietà esistenti di un componente o di ingegnarne deliberatamente di nuove sulla sua superficie, come maggiore durezza e resistenza all'usura.

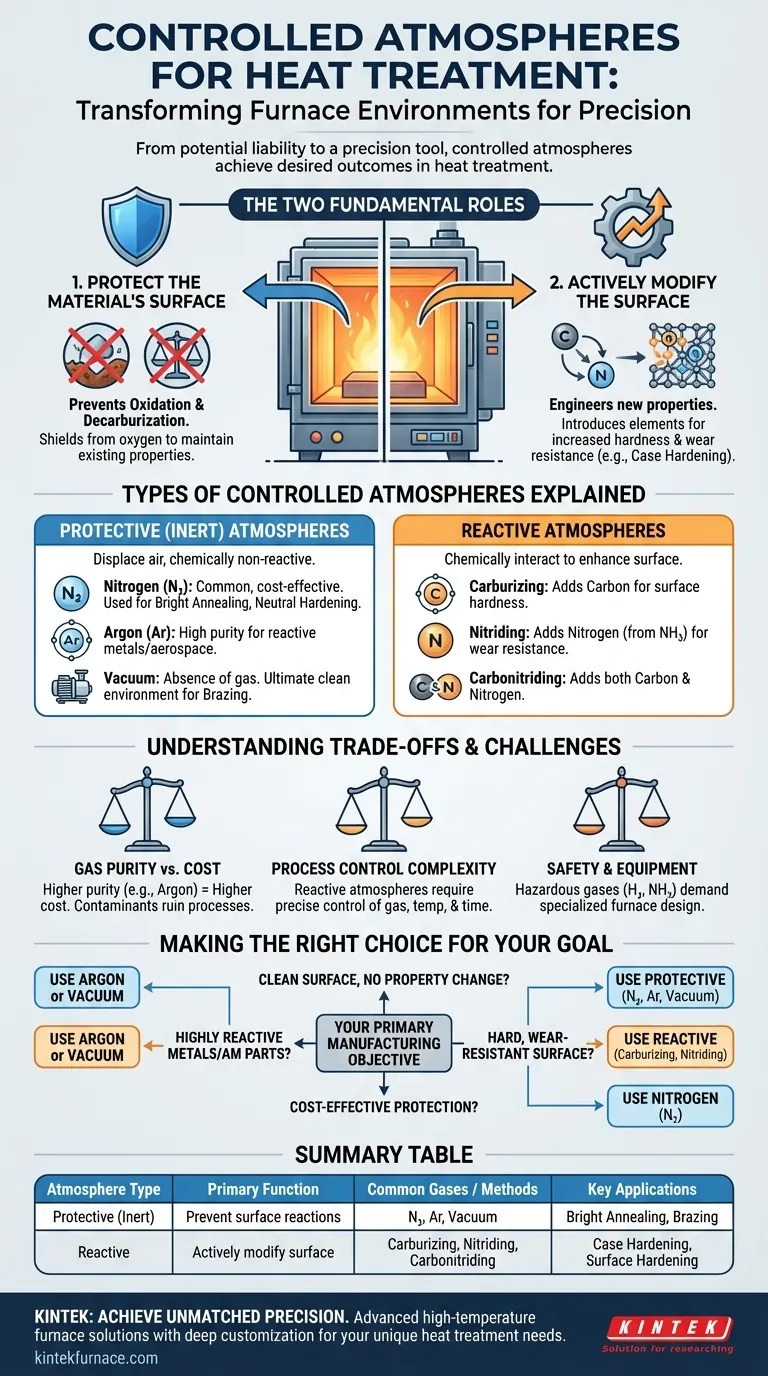

I due ruoli fondamentali di un'atmosfera del forno

Alle alte temperature richieste per il trattamento termico, i metalli diventano altamente suscettibili a reazioni chimiche con l'aria circostante. Un'atmosfera controllata è il metodo primario per gestire queste reazioni.

1. Per proteggere la superficie del materiale

L'obiettivo più comune è proteggere il componente metallico caldo dagli elementi atmosferici, principalmente l'ossigeno.

Questa protezione previene reazioni superficiali dannose come l'ossidazione (formazione di scaglie o ruggine) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio, che lo rende più morbido).

2. Per modificare attivamente la superficie del materiale

Il secondo ruolo è quello di utilizzare l'atmosfera come vettore reattivo che cede elementi specifici alla superficie del pezzo.

Questo è un principio fondamentale dei processi di tempra superficiale, dove l'atmosfera è ingegnerizzata con precisione per diffondere elementi come carbonio o azoto nell'acciaio per creare uno strato esterno duro e resistente all'usura.

Tipi di atmosfere controllate spiegate

La scelta dell'atmosfera è dettata dal processo e dalle proprietà finali desiderate del componente.

Atmosfere protettive (inerti)

Queste atmosfere sono chimicamente non reattive con il metallo trattato. Il loro unico scopo è quello di spostare l'aria ambiente, specialmente l'ossigeno.

- Azoto (N₂): Il gas protettivo più comune grazie alla sua relativa inerzia con l'acciaio e al costo inferiore. È ampiamente utilizzato per processi come la ricottura brillante e la tempra neutra, dove l'obiettivo è una superficie pulita e priva di scaglie.

- Argon (Ar): Un gas più puramente inerte dell'azoto, ma anche più costoso. Viene utilizzato per il trattamento termico di metalli altamente reattivi o per applicazioni nei settori aerospaziale e medico dove la purezza assoluta è critica.

- Vuoto: L'ultima "atmosfera" protettiva è l'assenza di essa. Rimuovendo quasi tutte le molecole di gas dalla camera del forno, il vuoto fornisce un ambiente eccezionalmente pulito, prevenendo qualsiasi reazione gas-metallo. È comune per la brasatura e il trattamento di materiali sensibili.

Atmosfere reattive

Queste atmosfere sono progettate per interagire chimicamente con il pezzo per migliorarne le proprietà superficiali.

- Atmosfere carburizzanti: Sono ambienti ricchi di carbonio utilizzati per aumentare la durezza superficiale degli acciai a basso tenore di carbonio. L'atmosfera cede atomi di carbonio, che si diffondono nella superficie dell'acciaio.

- Atmosfere nitruranti: Queste atmosfere, spesso derivate dall'ammoniaca (NH₃), introducono azoto nella superficie dell'acciaio. Questo forma composti nitruri duri, creando un'eccezionale resistenza all'usura.

- Atmosfere carbonitruranti: Come suggerisce il nome, queste atmosfere introducono sia carbonio che azoto nella superficie dell'acciaio, combinando i benefici di entrambi i processi.

Comprendere i compromessi e le sfide

Sebbene essenziale, l'implementazione di atmosfere controllate richiede un'attenta considerazione di diversi fattori.

Purezza e costo del gas

L'efficacia di un'atmosfera dipende dalla sua purezza. Contaminanti come umidità o ossigeno possono rovinare un processo, anche in tracce. Gas ad alta purezza come l'argon sono efficaci ma comportano un significativo sovrapprezzo rispetto all'azoto di grado industriale.

Complessità del controllo del processo

Le atmosfere reattive sono potenti ma spietate. Ottenere la corretta profondità di tempra e durezza in un processo di carburazione richiede un controllo preciso della composizione del gas, della temperatura e del tempo. Un controllo scadente può portare alla formazione di fuliggine sul pezzo o a proprietà del materiale errate e incoerenti.

Sicurezza e attrezzature

Molti gas utilizzati in atmosfere controllate presentano rischi per la sicurezza. L'idrogeno è infiammabile e l'ammoniaca dissociata utilizzata per la nitrurazione è tossica. I forni devono essere progettati per gestire questi gas in sicurezza e prevenire perdite che potrebbero compromettere sia il processo che il personale.

Fare la scelta giusta per il tuo obiettivo

La tua scelta dell'atmosfera deve allinearsi direttamente con il tuo obiettivo di produzione. Un'atmosfera controllata non è un ripensamento; è una variabile di processo critica.

- Se il tuo obiettivo principale è una superficie pulita senza alterazioni delle proprietà: Utilizza un'atmosfera protettiva come l'azoto per la maggior parte degli acciai, o argon/vuoto per materiali più sensibili e applicazioni critiche come la brasatura.

- Se il tuo obiettivo principale è creare una superficie dura e resistente all'usura sull'acciaio: Devi utilizzare un'atmosfera reattiva, come una miscela di gas carburizzante o nitrurante.

- Se il tuo obiettivo principale è una protezione economica per il trattamento termico generale: L'azoto è quasi sempre la scelta più economica e pratica per prevenire l'ossidazione sugli acciai comuni.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi (ad es. titanio) o parti prodotte in modo additivo: Un'atmosfera di argon ad alta purezza o un vuoto di alta qualità è non negoziabile per prevenire la contaminazione.

Selezionando e controllando correttamente l'atmosfera del forno, elevi il processo di trattamento termico da semplice riscaldamento e raffreddamento a una sofisticata disciplina di ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di atmosfera | Funzione primaria | Gas / Metodi comuni | Applicazioni chiave |

|---|---|---|---|

| Protettiva (Inerte) | Prevenire reazioni superficiali (ossidazione, decarburazione) | Azoto (N₂), Argon (Ar), Vuoto | Ricottura brillante, Tempra neutra, Brasatura |

| Reattiva | Modificare attivamente la chimica superficiale | Carburazione, Nitrurazione (es. Ammoniaca), Carbonitrurazione | Tempra superficiale, Indurimento superficiale |

Ottieni una precisione ineguagliabile nei tuoi processi di trattamento termico

La selezione e il controllo della giusta atmosfera del forno sono fondamentali per il tuo successo. In KINTEK, comprendiamo che ogni materiale e applicazione è unico. Le nostre avanzate soluzioni di forni ad alta temperatura—inclusi forni a muffola, a tubo, rotativi e a vuoto e atmosfera—sono progettate per un controllo e un'affidabilità eccezionali.

Sfruttando le nostre eccezionali capacità di ricerca e sviluppo e di produzione interna, forniamo a diversi laboratori gli strumenti di cui hanno bisogno per padroneggiare la trasformazione dei materiali. La nostra forte capacità di personalizzazione profonda assicura che il tuo sistema di forno sia adattato per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche, sia che tu abbia bisogno di un ambiente protettivo di azoto o di un'atmosfera reattiva complessa per l'ingegneria delle superfici.

Pronto a trasformare i risultati del tuo trattamento termico? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono portare precisione e affidabilità al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori