Fondamentalmente, i forni a atmosfera controllata sono sistemi di trattamento termico specializzati progettati per controllare con precisione l'ambiente chimico attorno a un materiale. Funzionano introducendo una specifica miscela di gas artificialmente preparata in una camera di riscaldamento sigillata. Ciò consente una serie di processi termici come carburazione a gas, carbonitrurazione, tempra brillante, ricottura e normalizzazione che sono impossibili da ottenere nei forni ad aria aperta.

Un forno a atmosfera controllata va oltre il semplice riscaldamento per diventare uno strumento attivo per l'ingegneria dei materiali. Sostituendo l'aria ambiente con una miscela di gas controllata, previene reazioni indesiderate come l'ossidazione e consente modifiche superficiali precise, portando a proprietà dei materiali e efficienza di processo superiori.

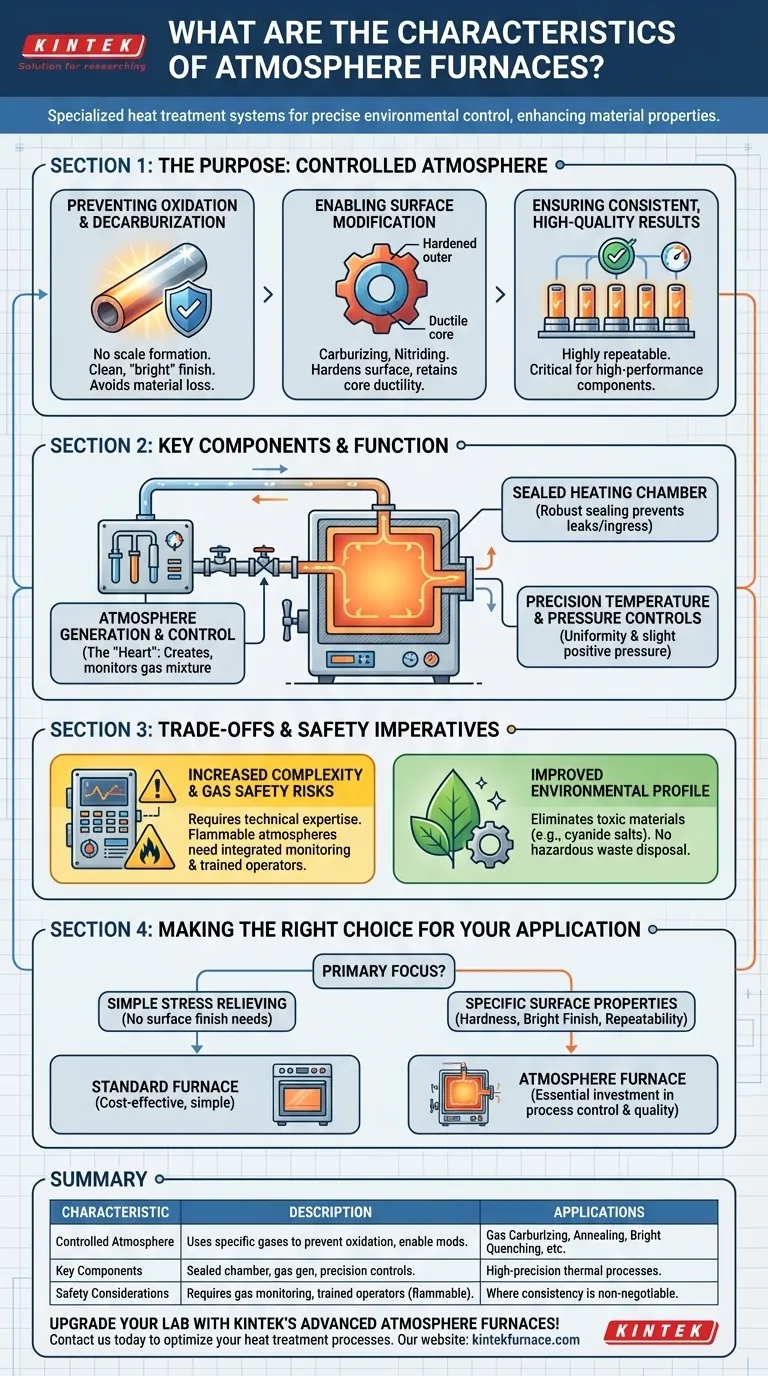

Lo Scopo di un'Atmosfera Controllata

La funzione principale di un forno a atmosfera controllata è creare un ambiente prevedibile e non reattivo (o selettivamente reattivo) ad alte temperature. Questo controllo è fondamentale per la metallurgia moderna.

Prevenzione dell'Ossidazione e della Decarburazione

Quando l'acciaio viene riscaldato all'aria, l'ossigeno provoca la formazione di uno strato di scaglia (ossidazione) che danneggia la finitura superficiale e può portare alla perdita di materiale. L'atmosfera controllata e a basso contenuto di ossigeno in questi forni previene ciò, risultando in una finitura superficiale pulita e "brillante".

Abilitare la Modifica Superficiale

Questi forni sono utilizzati per trattamenti termochimici che modificano la chimica della superficie di un pezzo. Introducendo gas ricchi di carbonio (carburazione) o azoto (nitrurazione), la superficie può essere notevolmente indurita mentre il nucleo rimane duttile.

Garantire Risultati Coerenti e di Alta Qualità

Poiché l'atmosfera del forno, la temperatura e la pressione sono tutte strettamente controllate, i risultati del processo di trattamento termico sono altamente ripetibili. Ciò è fondamentale per la produzione di componenti ad alte prestazioni dove la coerenza non è negoziabile.

Componenti Chiave di un Forno a Atmosfera Controllata

Ottenere un controllo ambientale così preciso richiede un design più complesso rispetto a un forno standard. I componenti principali lavorano in concerto per mantenere l'integrità del processo.

La Camera di Riscaldamento Sigillata

Il corpo del forno e lo sportello devono essere progettati con robusti meccanismi di tenuta. Ciò è fondamentale per impedire la fuoriuscita dell'atmosfera controllata e, cosa più importante, per impedire che l'aria ambiente penetri e contamini il processo.

Sistemi di Generazione e Controllo dell'Atmosfera

Questo è il cuore del forno. Include i sistemi che generano la miscela di gas richiesta (ad esempio, endotermica, esotermica o a base di azoto) e gli strumenti che ne monitorano e regolano la composizione, la portata e la pressione.

Controlli di Temperatura e Pressione di Precisione

Termocoppie e controllori avanzati assicurano che la temperatura sia uniforme e segua i cicli di riscaldamento e raffreddamento prescritti. I controlli di pressione lavorano con il sistema di tenuta per mantenere una leggera pressione positiva all'interno del forno, prevenendo ulteriormente l'ingresso di aria.

Comprendere i Compromessi e gli Imperativi di Sicurezza

Sebbene potenti, le capacità di un forno a atmosfera controllata comportano significative considerazioni operative che li distinguono dalle apparecchiature di trattamento termico più semplici.

Complessità Aumentata Rispetto ai Forni Standard

Un semplice forno a scatola richiede poco più della protezione dalle alte temperature ed è facile da usare. Un forno a atmosfera controllata è un sistema complesso di controlli di gas, riscaldamento e sicurezza interconnessi che richiede un livello più elevato di competenza tecnica.

Il Ruolo Critico della Sicurezza dei Gas

Molte atmosfere di processo sono infiammabili o esplosive (ad esempio, idrogeno, monossido di carbonio). Ciò impone il monitoraggio integrato dei gas, il rilevamento delle perdite e dispositivi antideflagranti. Solo operatori professionalmente formati dovrebbero gestire questi sistemi a causa dei rischi intrinseci per la sicurezza.

Profilo Ambientale Migliorato

Un vantaggio principale è l'eliminazione dei materiali tossici utilizzati nei metodi più vecchi. I forni a atmosfera controllata sostituiscono i processi che si basavano su sali di cianuro pericolosi, eliminando la sfida significativa e il costo dello smaltimento di sali contaminati, attrezzature e rifiuti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di forno appropriata dipende interamente dal materiale, dai requisiti di processo e dalle capacità operative.

- Se la tua attenzione principale è il semplice rilascio di tensione o la tempra senza requisiti di finitura superficiale: Un forno standard, senza atmosfera controllata, è probabilmente più conveniente e semplice da usare.

- Se la tua attenzione principale è ottenere una durezza superficiale o una resistenza all'usura specifiche: Un forno a atmosfera controllata è essenziale per processi come la carburazione a gas o la carbonitrurazione.

- Se la tua attenzione principale è produrre pezzi brillanti e privi di ossido dopo ricottura o brasatura: L'ambiente controllato e inerte di un forno a atmosfera controllata è necessario per proteggere la superficie del materiale.

- Se la tua attenzione principale è la ripetibilità del processo per componenti di alto valore: Il controllo preciso offerto da un forno a atmosfera controllata giustifica l'investimento in attrezzature e formazione degli operatori.

In definitiva, la scelta di un forno a atmosfera controllata è un investimento nel controllo del processo e nella qualità finale del materiale.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Atmosfera Controllata | Utilizza miscele di gas specifiche per prevenire l'ossidazione e consentire modifiche superficiali. |

| Componenti Chiave | Include camera di riscaldamento sigillata, sistemi di controllo dell'atmosfera e controlli di temperatura/pressione di precisione. |

| Applicazioni | Ideale per carburazione a gas, ricottura, tempra brillante e altri processi termici di alta precisione. |

| Considerazioni sulla Sicurezza | Richiede monitoraggio dei gas e operatori formati a causa delle atmosfere infiammabili. |

Aggiorna il tuo laboratorio con i forni a atmosfera controllata avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera Controllata, oltre a Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando il controllo del processo e la qualità del materiale. Contattaci oggi per discutere di come i nostri forni possono ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati