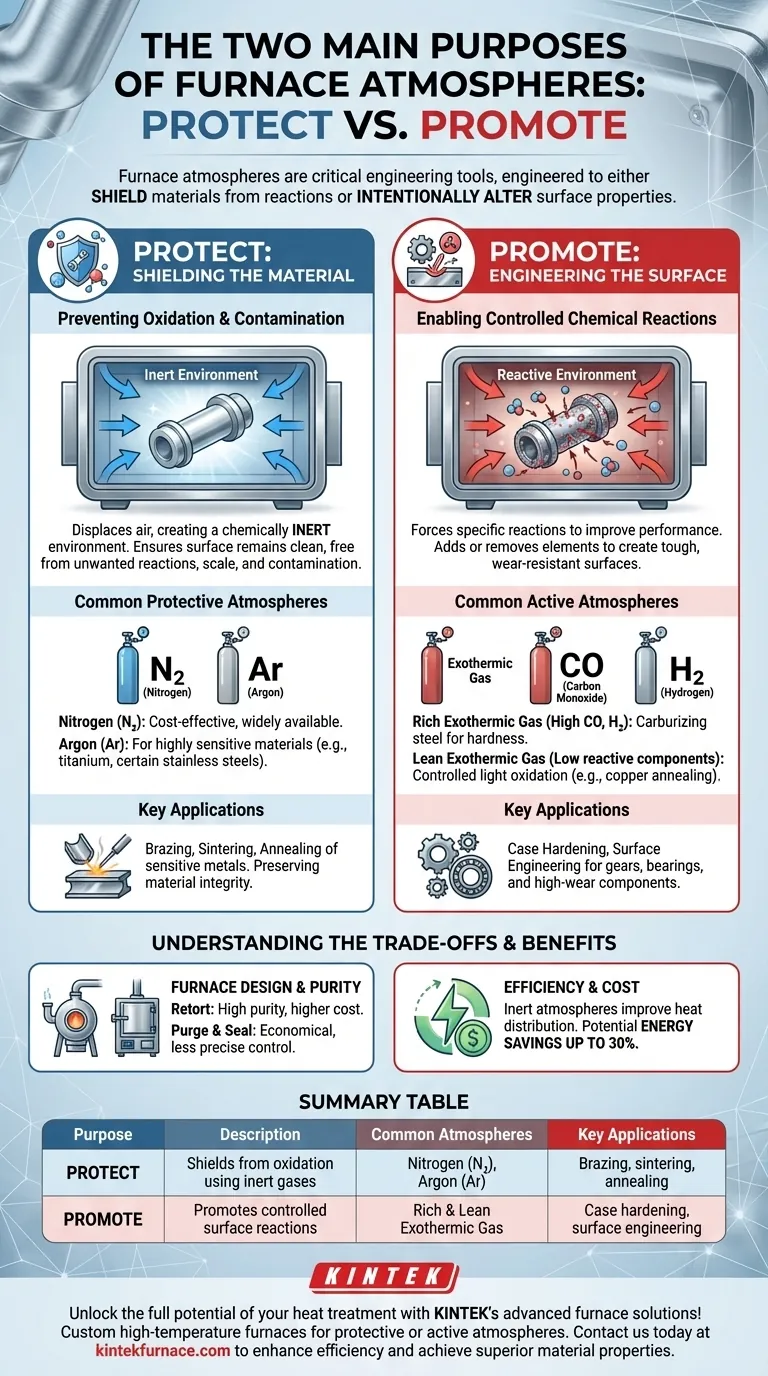

Fondamentalmente, le atmosfere dei forni svolgono due funzioni distinte e contrapposte. Durante i processi ad alta temperatura, sono progettate per proteggere la superficie di un materiale da qualsiasi reazione chimica, mantenendola intatta, oppure per promuovere intenzionalmente una reazione specifica e controllata per alterare la superficie in modo desiderabile. Questa scelta tra un ambiente protettivo o attivo è fondamentale per ottenere le proprietà finali del componente.

Lo scopo di un'atmosfera del forno non è solo quello di riempire uno spazio; è un potente strumento ingegneristico. La decisione di utilizzare un'atmosfera protettiva (inerte) o reattiva (attiva) determina direttamente se un componente uscirà dal forno invariato o con proprietà superficiali intenzionalmente migliorate come durezza o resistenza alla corrosione.

Il Ruolo Protettivo: Schermare il Materiale

Lo scopo più comune di un'atmosfera controllata è quello di agire come uno scudo. Alle alte temperature utilizzate nel trattamento termico, la maggior parte dei materiali, specialmente i metalli, è altamente reattiva con l'ossigeno e l'umidità presenti nell'aria ambiente.

Prevenire Ossidazione e Contaminazione

Senza un'atmosfera controllata, il riscaldamento di una parte in acciaio comporterebbe la formazione di un denso strato di scaglia di ossido. Questa scaglia degrada la finitura superficiale, altera le dimensioni del componente e può comprometterne le proprietà meccaniche.

Un'atmosfera protettiva sposta l'aria, creando un ambiente chimicamente inerte. Ciò assicura che la superficie del pezzo rimanga brillante e pulita, libera da reazioni indesiderate, ossidazione e contaminazione durante l'intero ciclo di riscaldamento e raffreddamento.

Atmosfere Protettive Comuni

Le atmosfere protettive più utilizzate sono composte da gas inerti che non reagiscono facilmente con altri elementi.

Le scelte comuni includono:

- Azoto (N₂): Economico e ampiamente disponibile, è adatto a una vasta gamma di applicazioni.

- Argon (Ar): Più costoso dell'azoto, l'argon è utilizzato per materiali altamente sensibili che potrebbero reagire anche con l'azoto a temperature estreme, come il titanio o alcuni acciai inossidabili.

Il Ruolo Attivo: Ingegnerizzare la Superficie

In contrasto con la protezione, un'atmosfera attiva è progettata per causare intenzionalmente un cambiamento chimico sulla superficie del materiale. Questa è una forma di alchimia superficiale, in cui la composizione del gas è sintonizzata con precisione per aggiungere o rimuovere elementi.

Abilitare Reazioni Chimiche Controllate

Introducendo gas specifici, gli ingegneri possono forzare reazioni che migliorano le prestazioni di un materiale. Ciò consente la creazione di componenti con una superficie tenace e resistente all'usura, mantenendo al contempo un nucleo più duttile e ammortizzante.

Questo processo è fondamentale per applicazioni come la creazione di ingranaggi, cuscinetti e altri componenti soggetti a forte usura.

Esempi di Atmosfere Attive

Le atmosfere attive sono miscele formulate per un risultato specifico. Un esempio ben noto è il gas esotermico, che viene generato bruciando combustibile e può essere adattato a diverse esigenze.

- Gas Esotermico Ricco: Una miscela ad alto contenuto di monossido di carbonio (CO) e idrogeno (H₂). Viene utilizzato per processi come la cementazione dell'acciaio, dove gli atomi di carbonio provenienti dall'atmosfera diffondono nella superficie dell'acciaio per aumentarne la durezza.

- Gas Esotermico Magro: Una miscela a basso contenuto di componenti reattivi. Può essere utilizzato per una leggera ossidazione controllata, come durante la ricottura del rame per ottenere una finitura superficiale specifica.

Comprendere i Compromessi

L'implementazione di un'atmosfera del forno non è priva di sfide. La scelta del gas e del tipo di forno comporta un equilibrio tra costo, complessità e il livello di purezza richiesto.

Progettazione del Forno e Purezza dell'Atmosfera

La capacità di mantenere un'atmosfera pura dipende in gran parte dalla costruzione del forno.

- Forni a Retorta: Questi utilizzano un contenitore sigillato in lega per contenere i pezzi, che viene poi riscaldato esternamente. Questo design fornisce l'atmosfera più pulita e di massima purezza, ma comporta costi e manutenzione delle apparecchiature più elevati.

- Forni a Spurgo e Sigillo: Si basano su guarnizioni ermetiche e un flusso continuo di gas per espellere qualsiasi aria che possa infiltrarsi. Sono più economici ma offrono un controllo meno preciso sulla purezza dell'atmosfera, in particolare il punto di rugiada (una misura del contenuto di umidità).

Il Vantaggio Nascosto: Efficienza e Costi

Oltre al trattamento superficiale, le atmosfere controllate offrono notevoli vantaggi operativi. I gas inerti utilizzati nelle atmosfere protettive possono migliorare la distribuzione del calore e la ritenzione all'interno del forno.

Questa ottimizzazione può portare a un risparmio energetico fino al 30% rispetto ai metodi di riscaldamento convenzionali, riducendo sia i costi operativi che l'impatto ambientale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un'atmosfera del forno deve essere guidata dall'obiettivo finale del componente.

- Se il tuo obiettivo principale è preservare l'integrità del materiale: Utilizza un'atmosfera protettiva e inerte come azoto o argon per prevenire l'ossidazione durante processi come brasatura, sinterizzazione o ricottura di metalli sensibili.

- Se il tuo obiettivo principale è alterare le proprietà superficiali: Seleziona un'atmosfera chimicamente attiva, come un gas ricco di carbonio per la tempra superficiale dell'acciaio o un gas esotermico magro per la ricottura controllata del rame.

- Se il tuo obiettivo principale è l'efficienza del processo: Considera il risparmio energetico offerto dalle atmosfere a gas inerte, che può compensare nel tempo il costo del gas e delle apparecchiature.

In definitiva, padroneggiare le atmosfere dei forni significa trattarle non come una condizione di sfondo, ma come uno strumento ingegneristico preciso e potente.

Tabella Riassuntiva:

| Scopo | Descrizione | Atmosfere Comuni | Applicazioni Chiave |

|---|---|---|---|

| Protettivo | Protegge i materiali dall'ossidazione e dalla contaminazione utilizzando gas inerti | Azoto (N₂), Argon (Ar) | Brasatura, sinterizzazione, ricottura di metalli sensibili |

| Attivo | Promuove reazioni chimiche controllate per alterare le proprietà superficiali | Gas Esotermico Ricco (es. per cementazione), Gas Esotermico Magro (es. per ricottura del rame) | Tempra superficiale, ingegneria delle superfici per ingranaggi e cuscinetti |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, a Tubo, Rotativi, Sotto Vuoto & Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per atmosfere protettive che attive. Contattaci oggi per aumentare l'efficienza, ottenere proprietà dei materiali superiori e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente