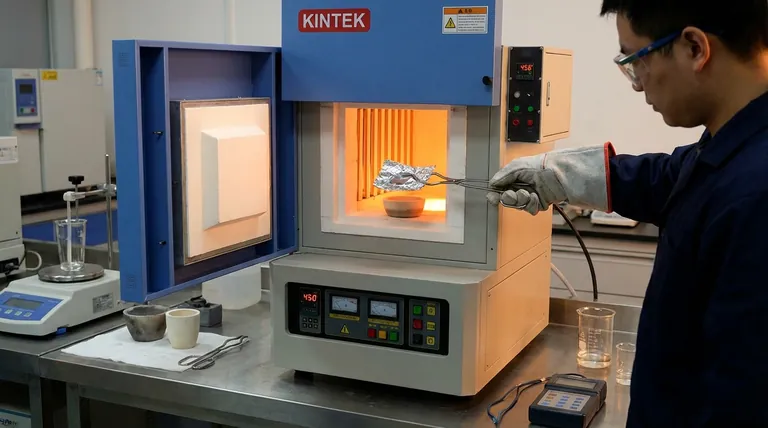

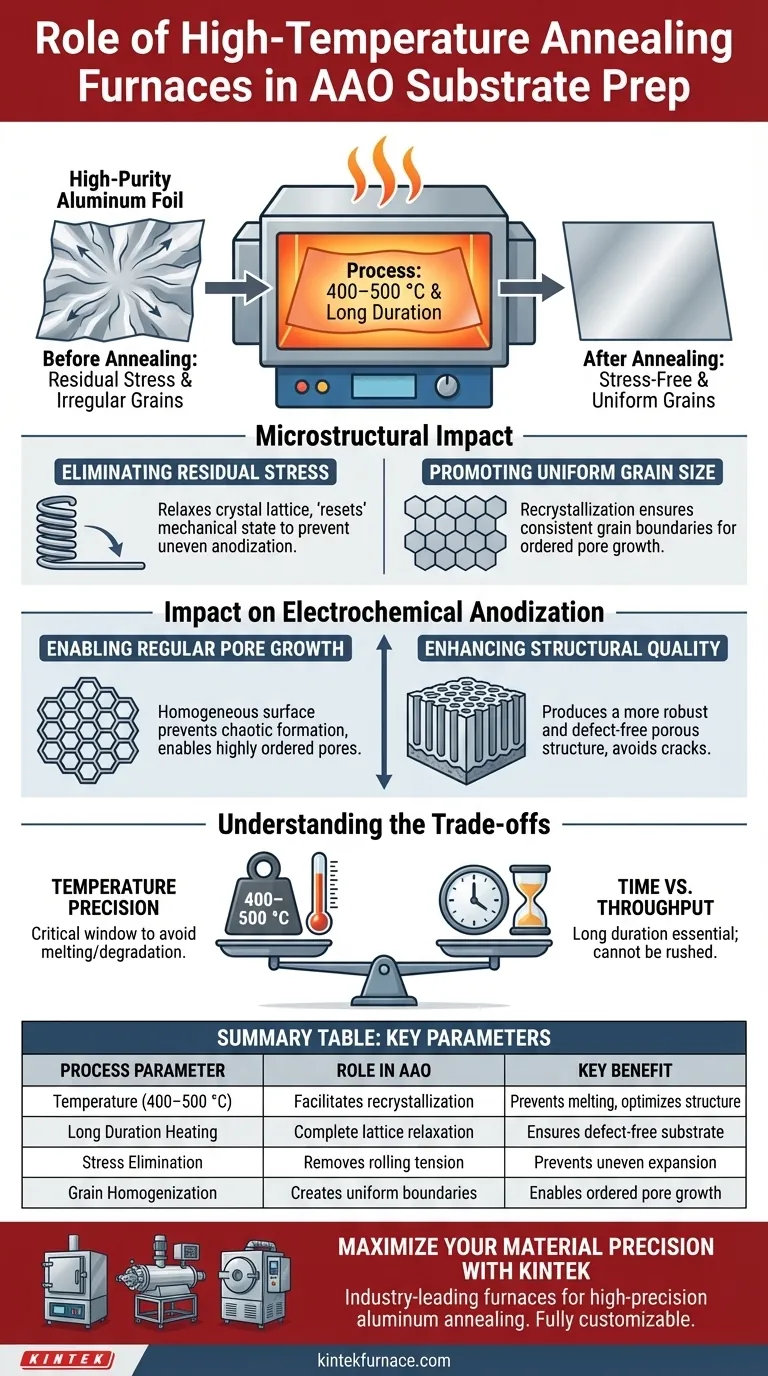

Un forno di ricottura ad alta temperatura funge da strumento critico di pre-trattamento per stabilizzare il foglio di alluminio ad elevata purezza prima che subisca l'anodizzazione elettrochimica. Mantenendo temperature specifiche tra 400 e 500 °C per durate prolungate, il forno altera fondamentalmente la microstruttura dell'alluminio. Questo passaggio elimina le tensioni meccaniche residue e omogeneizza la struttura granulare del metallo, creando le condizioni necessarie per la fabbricazione di ossido di alluminio anodico (AAO) di alta qualità.

La funzione principale del forno di ricottura è standardizzare il substrato di alluminio rimuovendo lo stress interno e promuovendo una dimensione dei grani uniforme. Questo condizionamento termico è il prerequisito per ottenere la crescita dei pori altamente regolare e ordinata che definisce l'AAO di alta qualità.

L'impatto microstrutturale della ricottura

Eliminazione dello stress residuo

Durante la produzione e la laminazione del foglio di alluminio ad elevata purezza, si accumulano significative tensioni meccaniche residue all'interno del materiale.

Se lasciate non trattate, queste tensioni interne causano un'espansione e velocità di reazione non uniformi durante il successivo processo di anodizzazione.

Il forno di ricottura applica calore controllato per rilassare il reticolo cristallino, "ripristinando" efficacemente lo stato meccanico del materiale.

Promozione di una dimensione dei grani uniforme

Oltre al rilassamento dello stress, il forno svolge un ruolo fondamentale nella ricristallizzazione.

Mantenere l'alluminio a temperature comprese tra 400 e 500 °C incoraggia i grani all'interno del metallo a riorganizzarsi e crescere fino a raggiungere una dimensione uniforme.

Una dimensione dei grani uniforme è fondamentale perché i confini tra i grani possono interrompere il campo elettrico durante l'anodizzazione, portando a difetti nello strato di ossido finale.

Impatto sull'anodizzazione elettrochimica

Abilitazione della crescita regolare dei pori

L'obiettivo finale della produzione di AAO è creare una disposizione dei pori altamente ordinata ed esagonale.

La "regolarità" di questi pori dipende strettamente dall'omogeneità della superficie di alluminio di partenza.

Pre-trattando il foglio nel forno, si assicura che la reazione elettrochimica proceda a una velocità costante su tutta la superficie, prevenendo la formazione di pori caotici o ramificati.

Miglioramento della qualità strutturale

Un substrato che è stato correttamente ricotto produce una struttura porosa più robusta e priva di difetti.

Senza il trattamento nel forno, il modello AAO finale presenterà probabilmente crepe, diametri dei pori non uniformi o distorsioni strutturali causate dallo stress sottostante nell'alluminio.

Comprendere i compromessi

La precisione della temperatura è fondamentale

Sebbene siano necessarie alte temperature per la ricristallizzazione, esiste un limite superiore rigoroso.

È necessario operare all'interno della finestra 400–500 °C definita dalle linee guida primarie per l'alluminio.

Superare questo intervallo vi porta pericolosamente vicini al punto di fusione dell'alluminio (~660 °C) o può causare una crescita eccessiva dei grani che in realtà degrada la qualità della superficie, a differenza delle temperature molto più elevate (ad esempio, 700 °C) utilizzate per altri materiali come i film di ossido di gallio.

Tempo vs. Produttività

Questo processo è definito da un trattamento termico di lunga durata.

È un collo di bottiglia in termini di velocità di produzione; non si può affrettare il rilassamento del reticolo cristallino.

Tentare di ridurre il tempo di ricottura per aumentare la produttività comporterà un rilassamento incompleto dello stress, con conseguente minore ordinamento dei pori nel prodotto finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua preparazione AAO, allinea i parametri del tuo forno con i tuoi requisiti di qualità:

- Se il tuo obiettivo principale è l'ordinamento perfetto dei pori: Dai priorità alla durata completa del trattamento termico all'estremità superiore dell'intervallo di temperatura (vicino a 500 °C) per massimizzare l'uniformità dei grani.

- Se il tuo obiettivo principale è l'integrità del materiale: Assicurati rampe di temperatura rigorosamente controllate per evitare shock termici, mantenendo lo stato stazionario ben al di sotto del punto di fusione dell'alluminio.

La qualità del tuo substrato finale di ossido di alluminio anodico è determinata prima ancora che inizi l'anodizzazione, all'interno del forno di ricottura.

Tabella riassuntiva:

| Parametro di processo | Ruolo nella preparazione AAO | Beneficio chiave |

|---|---|---|

| Temperatura (400–500 °C) | Facilita la ricristallizzazione e il rilassamento dello stress | Previene la fusione ottimizzando la struttura superficiale |

| Riscaldamento di lunga durata | Consente il rilassamento completo del reticolo cristallino | Garantisce un substrato di alluminio stabile e privo di difetti |

| Eliminazione dello stress | Rimuove la tensione meccanica residua di laminazione | Previene l'espansione non uniforme durante l'anodizzazione |

| Omogeneizzazione dei grani | Crea confini dei grani uniformi | Abilita una crescita dei pori esagonale altamente ordinata |

Massimizza la precisione del tuo materiale con KINTEK

La qualità dei tuoi modelli di ossido di alluminio anodico (AAO) inizia con un condizionamento termico perfetto. KINTEK fornisce sistemi di forni Muffle, a tubo e sottovuoto leader del settore, specificamente progettati per i requisiti di alta precisione della ricottura dell'alluminio.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di profilazione della temperatura e uniformità. Sia che tu stia conducendo ricerche o scalando la produzione, portiamo l'esperienza per ottimizzare la tua microstruttura e garantire un ordinamento dei pori superiore.

Pronto a migliorare le prestazioni del tuo laboratorio?

Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Sheida Morsali, Mahmoud Moharrami. Synthesis and characterization of modified alumina membrane with carbon nano-tubes for separation of ethanol from water using sweeping gas membrane distillation. DOI: 10.1039/d5ra01731a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale

- Qual è il significato dell'utilizzo di un forno di ricottura a 650°C per i rulli compositi 42CrMo/Cr5 dopo la forgiatura?

- Quali sono le tre principali categorie di metodi di deposizione di film sottili? Guida Essenziale per Ingegneri dei Materiali

- Come influisce la dimensione delle particelle di nano-MgO sulla drogatura dello zolfo nel carbone attivo? Ottimizzare la drogatura per materiali di laboratorio ad alte prestazioni

- Perché sono necessari la degassazione e il ricottura specializzati per le sigillature vetro-metallo? Garantire ermeticità e chiarezza

- Quali condizioni di trattamento termico sono richieste per il trattamento di solubilizzazione dell'SDSS2507? Raggiungere profili termici precisi a 1100°C

- Qual è il significato della disposizione a doppio crogiolo nella solfatazione NCMCS? Migliorare purezza e controllo

- Qual è il ruolo di un mulino a barre nella macinazione del minerale di magnesite? Ottenere una flottazione e una purificazione ottimali