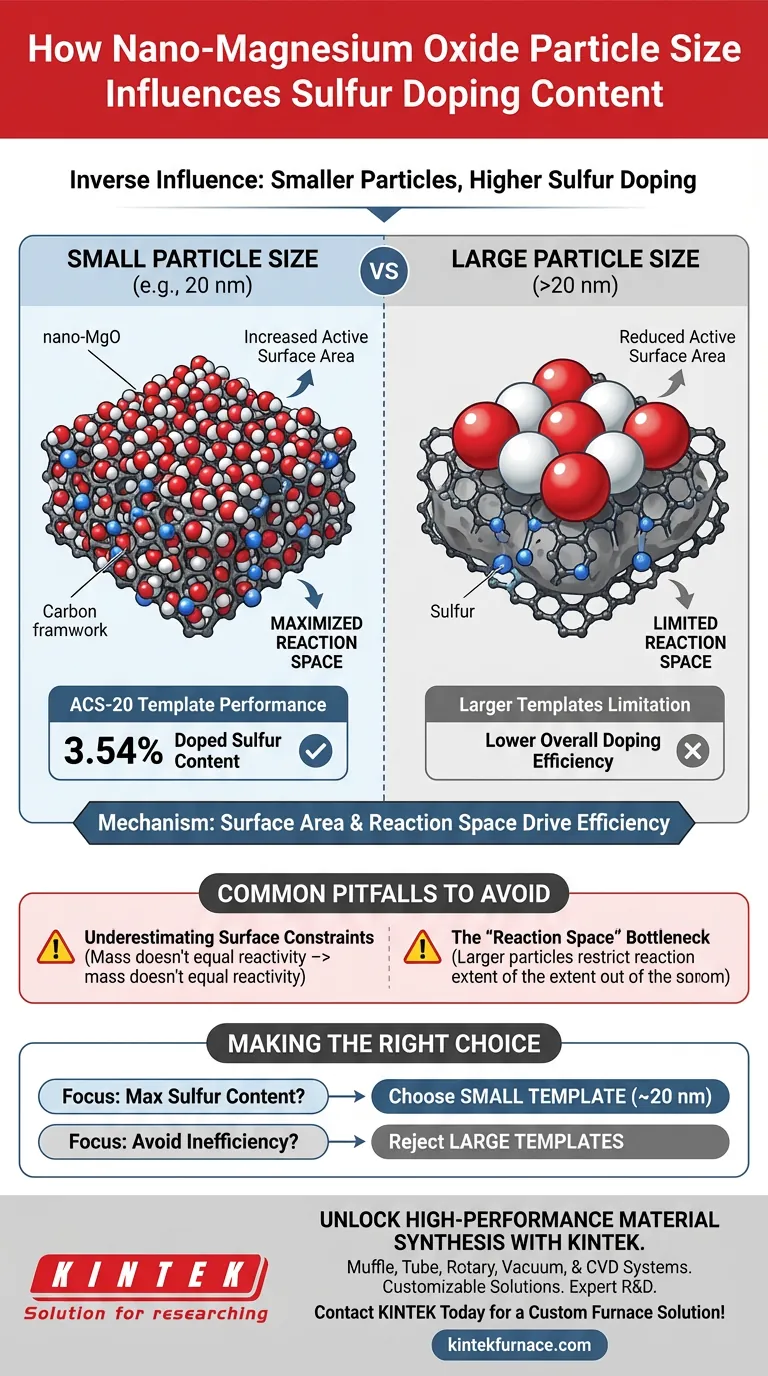

La dimensione delle particelle di nano-ossido di magnesio esercita un'influenza diretta e inversa sul contenuto di drogatura dello zolfo. Nello specifico, l'utilizzo di dimensioni di particelle più piccole, come 20 nm, aumenta significativamente la percentuale di zolfo incorporato nel carbone attivo. Ciò è principalmente guidato dal drastico aumento dell'area superficiale attiva disponibile fornita dalle particelle più piccole.

Il principio fondamentale è che le particelle stampo più piccole massimizzano lo "spazio di reazione" per unità di massa. Questa maggiore esposizione superficiale facilita una reazione più completa tra la struttura del carbonio e la fonte di zolfo, con conseguente superiore efficienza di drogatura.

Il Meccanismo Dietro l'Efficienza di Drogatura

Il Ruolo dell'Area Superficiale Attiva

Il motore fondamentale di questo processo è l'area superficiale attiva. Le particelle di nano-ossido di magnesio più piccole forniscono un'area superficiale molto maggiore per la stessa massa rispetto alle particelle più grandi.

Facilitare la Reazione

Questa area superficiale espansa consente una maggiore interazione tra i materiali. Garantisce una reazione più completa tra la struttura del carbonio e la fonte di zolfo.

Creare Spazio di Reazione

Le particelle più piccole aumentano efficacemente lo spazio di reazione disponibile. Questa caratteristica fisica rimuove i colli di bottiglia che altrimenti impedirebbero allo zolfo di integrarsi nella struttura del carbonio.

Evidenze dell'Impatto

Prestazioni degli Stampo da 20 nm (ACS-20)

Studi empirici dimostrano chiari vantaggi nell'utilizzo di stampi più piccoli. Nello specifico, il carbonio poroso drogato con zolfo preparato con uno stampo da 20 nm (ACS-20) raggiunge un elevato contenuto di zolfo drogato di circa il 3,54%.

La Limitazione degli Stampo Più Grandi

Al contrario, gli stampi più grandi comportano una riduzione del contenuto di drogatura. La dimensione maggiore delle particelle limita intrinsecamente lo spazio di reazione attivo, portando a una minore efficienza di drogatura complessiva.

Errori Comuni da Evitare

Sottovalutare i Vincoli Superficiali

Un errore comune nella sintesi è presumere che la massa equivalga alla reattività. Anche se la massa dell'ossido di magnesio è costante, l'aumento della dimensione delle particelle riduce l'area superficiale funzionale disponibile per la reazione.

Il Collo di Bottiglia dello "Spazio di Reazione"

L'utilizzo di particelle più grandi crea un vincolo fisico. Ciò limita l'estensione della reazione tra il carbonio e lo zolfo, rendendo chimicamente impossibile raggiungere gli alti livelli di drogatura osservati con particelle da 20 nm.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi del carbone attivo drogato con zolfo, devi selezionare la dimensione del tuo stampo in base ai tuoi obiettivi chimici.

- Se il tuo obiettivo principale è massimizzare il contenuto di zolfo: Utilizza nano-ossido di magnesio con una piccola dimensione delle particelle (idealmente intorno ai 20 nm) per garantire la massima area superficiale attiva e la completezza della reazione.

- Se il tuo obiettivo principale è evitare l'inefficienza del processo: Rifiuta gli stampi con particelle più grandi, poiché limitano intrinsecamente lo spazio di reazione e non riusciranno a raggiungere alte percentuali di drogatura.

Prioritizzando la dimensione dello stampo più piccola possibile, sblocchi il pieno potenziale chimico della reazione zolfo-carbonio.

Tabella Riassuntiva:

| Dimensione delle Particelle | Identificativo del Campione | Contenuto di Drogatura dello Zolfo | Efficienza della Reazione |

|---|---|---|---|

| 20 nm | ACS-20 | 3,54% | Alta (Massima area superficiale attiva) |

| Grande (>20 nm) | Stampi Standard | Bassa | Bassa (Spazio di reazione limitato) |

Sblocca la Sintesi di Materiali ad Alte Prestazioni con KINTEK

L'ingegneria precisa dei materiali richiede attrezzature in grado di gestire processi chimici impegnativi. KINTEK fornisce sistemi leader del settore Muffole, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca e sintesi.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio garantiscono il riscaldamento uniforme e la stabilità necessari per ottimizzare la drogatura del carbone attivo e altre applicazioni di materiali avanzati.

Pronto a elevare l'efficienza della tua ricerca? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yaoping Guo, Rui Fang. Sulfur-doped activated carbon for the efficient degradation of tetracycline with persulfate: Insight into the effect of pore structure on catalytic performance. DOI: 10.1039/d3ra08958d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un forno di essiccazione durante l'attivazione chimica del biochar? Ottimizza la tua struttura di carbonio poroso

- Come fa il flusso di ossigeno a 2-8 SLPM a regolare la qualità del rivestimento PS-PVD? Mantenere l'integrità della barriera termica

- Perché vengono aggiunti frammenti di SiC nella sinterizzazione a microonde? Migliorare l'uniformità del riscaldamento e prevenire crepe nelle ceramiche porose

- Come si effettua la manutenzione di una pompa per vuoto? Assicurare prestazioni di punta e longevità per il vostro laboratorio

- Quale ruolo svolge la fase di ebollizione ad alta temperatura nella conversione della silice dalla lolla di riso? Aumenta le rese di estrazione

- Perché viene utilizzato un lento tasso di riscaldamento per il biochar di lolla di riso? Ottimizzare la struttura dei pori e le prestazioni di adsorbimento

- Qual è il meccanismo del processo di riduzione termica per l'ossido di grafene-cemento? Padroneggia l'attivazione termica nei forni

- Quale ruolo svolge l'acido fosforico (H3PO4) durante la fase di attivazione chimica della segatura? Aumenta la porosità e l'efficienza