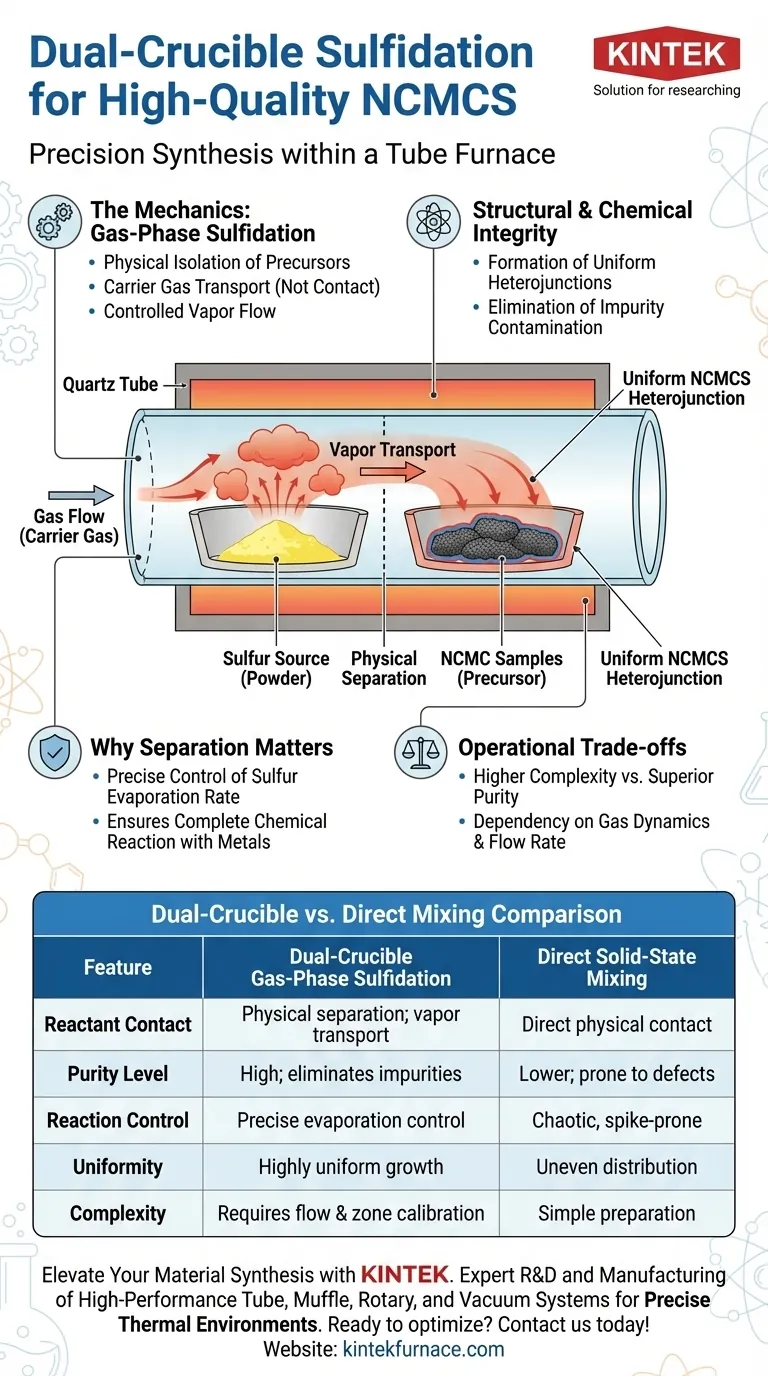

La disposizione a doppio crogiolo è una configurazione di sintesi precisa utilizzata per separare fisicamente la fonte di zolfo dai campioni NCMC pur collegandoli chimicamente tramite trasporto di vapore. Posizionando polvere di zolfo e campioni NCMC in distinti crogioli ceramici all'interno di un forno tubolare, questo metodo utilizza il flusso di gas per trasportare il vapore di zolfo sul campione, facilitando un processo di solfatazione controllata in fase gassosa piuttosto che una reazione allo stato solido.

Questa configurazione è lo standard per la sintesi di NCMCS di alta qualità perché consente un controllo indipendente della velocità di evaporazione dello zolfo. Ciò si traduce nella formazione di eterogiunzioni solfuro uniformi, eliminando al contempo la contaminazione da impurità inevitabilmente causata dalla miscelazione diretta delle materie prime.

La meccanica della solfatazione in fase gassosa

Separazione dei reagenti

La caratteristica fondamentale di questa disposizione è l'isolamento fisico dei precursori.

La polvere di zolfo viene posta in un crogiolo ceramico, mentre il precursore NCMC viene posto in un altro. Ciò impedisce la cinetica caotica associata al contatto fisico diretto tra solidi.

Meccanismo di trasporto di vapore

Invece del riscaldamento a contatto, il processo si basa sul trasporto tramite gas vettore.

La zona di riscaldamento del forno tubolare vaporizza lo zolfo. Un flusso di gas costante trasporta quindi questo vapore di zolfo a valle, dove scorre sulla superficie del campione NCMC per avviare la reazione.

Perché la separazione è importante per la qualità del materiale

Controllo preciso dell'evaporazione

Il sistema a doppio crogiolo consente un controllo preciso della velocità di evaporazione dello zolfo.

Regolando la zona di riscaldamento e il flusso di gas, si garantisce un apporto costante e uniforme di reagente. Ciò impedisce i picchi di reazione "tutto o niente" comuni nei metodi di miscelazione diretta.

Garantire una reazione chimica completa

Il flusso di vapore controllato facilita una reazione completa con gli elementi metallici.

Gli atomi di zolfo sono in grado di reagire completamente con il nichel e il cobalto presenti nel campione NCMC. Ciò garantisce che la trasformazione chimica sia completa su tutta la superficie del materiale.

Integrità strutturale e chimica

Formazione di eterogiunzioni uniformi

L'obiettivo finale di questa disposizione è l'omogeneità strutturale.

L'apporto costante di zolfo in fase gassosa promuove la crescita di un'eterogiunzione solfuro uniforme. Questa uniformità è fondamentale per le prestazioni elettroniche o catalitiche costanti del materiale NCMCS finale.

Prevenzione della contaminazione da impurità

Questo metodo risolve le sfide di purezza della miscelazione allo stato solido.

La miscelazione diretta delle materie prime introduce spesso impurità o difetti indesiderati all'interfaccia. Utilizzando la solfatazione in fase gassosa, si elimina efficacemente la contaminazione causata dall'interazione fisica dei solidi grezzi.

Comprensione dei compromessi operativi

Complessità vs. Purezza

Sebbene il metodo a doppio crogiolo produca risultati superiori, introduce una complessità operativa.

A differenza della semplice miscelazione, questo approccio richiede un'attenta calibrazione delle portate di gas e delle zone di temperatura del forno per garantire che il vapore di zolfo raggiunga il campione alla concentrazione ottimale.

Dipendenza dalla dinamica dei gas

Il successo della sintesi dipende fortemente dalla fluidodinamica all'interno del tubo.

Se il flusso di gas è troppo variabile, la distribuzione dello zolfo potrebbe diventare non uniforme, potenzialmente annullando i benefici di uniformità per cui questo sistema è progettato.

Ottimizzazione della strategia di sintesi

Per determinare se questa configurazione è adatta ai tuoi specifici obiettivi sperimentali, considera quanto segue:

- Se il tuo obiettivo principale è l'elevata purezza e uniformità: Adotta la disposizione a doppio crogiolo per garantire un'eterogiunzione pulita ed evitare la contaminazione fisica.

- Se il tuo obiettivo principale è la stechiometria della reazione: Utilizza questo sistema per controllare con precisione la disponibilità di vapore di zolfo rispetto al contenuto di nichel e cobalto.

- Se il tuo obiettivo principale è lo screening rapido e a basso costo: Potresti optare per la miscelazione diretta, accettando che il materiale risultante soffrirà di minore uniformità e maggiori impurità.

Disaccoppiando la fonte di zolfo dal substrato, trasformi un processo di miscelazione caotico in una tecnica controllata di ingegneria superficiale.

Tabella riassuntiva:

| Caratteristica | Solfatazione in fase gassosa a doppio crogiolo | Miscelazione diretta allo stato solido |

|---|---|---|

| Contatto dei reagenti | Separazione fisica; trasporto di vapore | Contatto fisico diretto |

| Livello di purezza | Alto; elimina le impurità delle materie prime | Inferiore; incline a difetti di interfaccia |

| Controllo della reazione | Controllo preciso dell'evaporazione dello zolfo | Cinetica caotica, soggetta a picchi |

| Uniformità | Crescita di eterogiunzioni altamente uniformi | Distribuzione strutturale non uniforme |

| Complessità | Richiede calibrazione del flusso di gas e delle zone | Preparazione semplice |

Migliora la tua sintesi di materiali con KINTEK

La precisione nella solfatazione inizia con l'attrezzatura giusta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi tubolari, muffole, rotativi e sottovuoto ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Che tu stia sviluppando NCMCS o eterogiunzioni avanzate, i nostri forni forniscono gli ambienti termici stabili e il controllo preciso del flusso di gas essenziali per risultati di alta purezza.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con i nostri esperti tecnici!

Guida Visiva

Riferimenti

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché è necessario un sistema di riscaldamento a temperatura controllata per la cottura degli elettrodi d'argento? Garantire contatti ohmici di precisione

- Come vengono controllati i livelli di impurità durante la sintesi della polvere di tantalio? Maestria nella riduzione magnesiotermica ad alta purezza

- Quali sono i vantaggi dei forni continui? Aumenta l'efficienza e riduci i costi nella produzione ad alto volume

- Come fa un sistema di deposizione ad alto vuoto a garantire la qualità dei film sottili? Purezza attraverso pompe avanzate

- Quali vantaggi aggiuntivi offrono le camere a vuoto oltre al controllo ambientale? Migliorare la purezza del materiale e l'efficienza del processo

- Cos'è una fornace orizzontale? Una soluzione di riscaldamento salvaspazio per soffitte e spazi interrati

- Quali sono alcuni esempi di processi di riscaldamento industriale a media temperatura? Ottimizzare le proprietà dei materiali in modo efficiente

- Perché la polvere di nitruro di boro (BN) viene utilizzata come diluente? Migliorare l'accuratezza nella cinetica di ossidazione del ferro