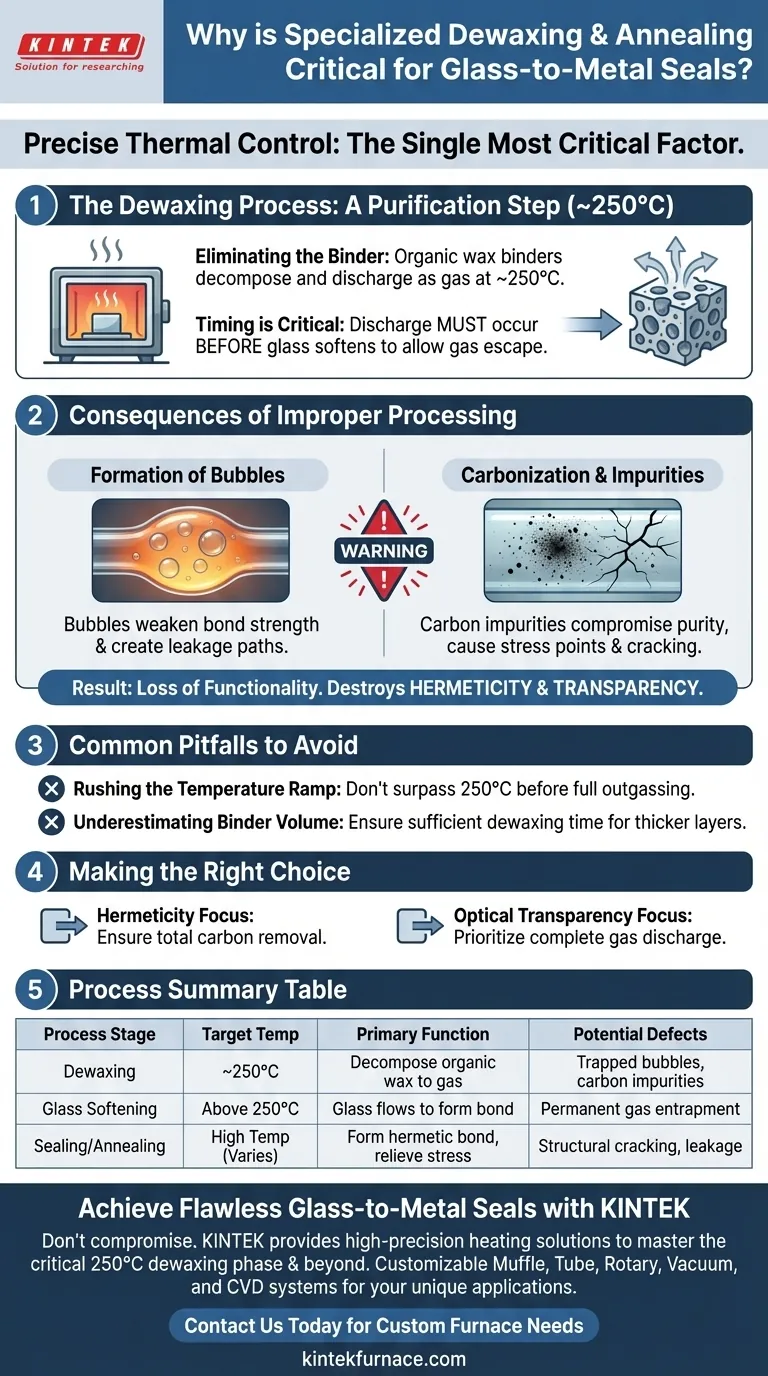

Il controllo termico preciso è il fattore più critico nella produzione di sigillature vetro-metallo affidabili. Nello specifico, è necessario un processo di degassazione specializzato, che prevede il riscaldamento del campione a circa 250°C, per decomporre i leganti cerosi organici in gas. Se questo passaggio viene saltato o gestito in modo errato, questi leganti rimangono intrappolati, portando a difetti strutturali e visivi durante le successive fasi di sigillatura ad alta temperatura.

Concetto chiave La fase di degassazione agisce come un passaggio di purificazione che deve avvenire prima che il vetro si ammorbidisca. La sua funzione principale è quella di scaricare completamente i leganti organici per prevenire la formazione di impurità carbonizzate e bolle di gas, che sono le cause principali di cedimento della sigillatura.

La meccanica della degassazione

Eliminazione del legante

La sigillatura vetro-metallo utilizza spesso un legante ceroso organico per tenere in posizione i materiali prima della cottura. Tuttavia, questo legante diventa un contaminante una volta iniziato il processo di riscaldamento.

È necessario riscaldare l'assemblaggio a circa 250°C per affrontare questo problema. A questa temperatura specifica, il legante organico si decompone e viene scaricato completamente come gas.

La tempistica è fondamentale

Questo scarico deve avvenire *prima* che il vetro raggiunga il suo punto di rammollimento.

Se il legante non viene rimosso mentre la struttura è ancora porosa, il gas non avrà una via di fuga una volta che il vetro inizierà a fluire e a sigillarsi.

Conseguenze di una lavorazione impropria

Formazione di bolle

Se la fase di degassazione è insufficiente, il legante in decomposizione rilascia gas all'interno del vetro ormai fuso.

Ciò si traduce in bolle intrappolate all'interno dello strato di sigillatura. Questi vuoti indeboliscono la resistenza meccanica del legame e creano percorsi di perdita.

Carbonizzazione e impurità

I leganti organici che non vengono scaricati correttamente finiranno per carbonizzare a temperature di sigillatura più elevate.

Ciò lascia dietro di sé impurità organiche carbonizzate. Queste inclusioni compromettono la purezza del vetro, portando a punti di stress e potenziali crepe.

Perdita di funzionalità

La presenza di bolle e difetti di carbonio influisce direttamente sulle prestazioni finali del componente.

Nello specifico, questi difetti distruggono l'ermeticità (tenuta all'aria) della sigillatura e ne rovinano la trasparenza, fondamentale per le applicazioni ottiche.

Errori comuni da evitare

Accelerare la rampa di temperatura

Un errore comune è aumentare troppo rapidamente la temperatura oltre i 250°C.

Se la temperatura sale al punto di sigillatura del vetro prima che il legante abbia completamente degassato, le impurità rimangono permanentemente bloccate all'interno della sigillatura.

Sottovalutare il volume del legante

La durata della fase di degassazione deve essere sufficiente per il volume di legante utilizzato.

Strati più spessi o concentrazioni più elevate di legante richiedono una rigorosa aderenza alla temperatura di degassazione per garantire che il materiale venga completamente scaricato.

Fare la scelta giusta per il tuo obiettivo

Per garantire un processo di produzione ad alta resa, personalizza il tuo profilo termico per dare priorità alla rimozione dei difetti.

- Se il tuo obiettivo principale è l'ermeticità: Assicurati che il tempo di permanenza a 250°C sia sufficiente per rimuovere tutte le fonti di carbonio, poiché queste impurità creano percorsi di perdita nella sigillatura finale.

- Se il tuo obiettivo principale è la trasparenza ottica: Dai priorità allo scarico completo del gas durante la fase di degassazione per evitare che le bolle opacizzino lo strato di vetro.

Un pre-formato pulito e privo di bolle è l'unica base su cui costruire una sigillatura vetro-metallo durevole.

Tabella riassuntiva:

| Fase del processo | Temperatura target | Funzione principale | Difetti potenziali se saltati |

|---|---|---|---|

| Degassazione | ~250°C | Decomposizione dei leganti cerosi organici in gas | Bolle intrappolate, impurità di carbonio |

| Rammollimento del vetro | Superiore a 250°C | Il vetro fluisce per formare il legame fisico | Intrappolamento permanente del gas |

| Sigillatura/Ricottura | Alta temperatura (varia) | Formare un legame ermetico e alleviare lo stress | Crepe strutturali, perdite |

Ottieni sigillature vetro-metallo impeccabili con KINTEK

Non lasciare che un profilo termico improprio comprometta l'ermeticità o la chiarezza ottica del tuo prodotto. KINTEK fornisce le soluzioni di riscaldamento ad alta precisione necessarie per padroneggiare la fase critica di degassazione a 250°C e oltre.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le rampe di salita e i tempi di permanenza unici richiesti per le tue applicazioni specializzate di incollaggio vetro-metallo.

Pronto a migliorare la tua resa produttiva? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e scoprire come la nostra esperienza può semplificare il tuo processo di fabbricazione.

Guida Visiva

Riferimenti

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Cos'è un forno industriale da banco? Massimizzare spazio ed efficienza nel tuo laboratorio

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- Qual è il significato del preriscaldamento degli stampi UHPC? Garantire sicurezza e longevità con forni ad alta temperatura

- Perché è necessario che le attrezzature per la sinterizzazione abbiano un controllo ad alta velocità di raffreddamento per il 17-4 PH? Padroneggia la tua metallurgia

- Come viene utilizzato un forno industriale per la normalizzazione dell'acciaio per ingranaggi 20MnCr? Mantenere l'integrità microstrutturale

- Quali sono i principali vantaggi dell'utilizzo della metallurgia delle polveri per le leghe di Ti e TiZr? Raggiungere la massima precisione strutturale

- Qual è lo scopo del trattamento delle polveri ADSC con idrogeno? Purifica il tuo materiale per una conduttività superiore

- Quali funzioni svolge il glucosio nella sintesi dei setacci agli ioni di litio? Migliorare la riduzione carbotermica per la purezza di LiMnO2