Nella flottazione e purificazione del minerale di magnesite, il ruolo principale del mulino a barre è quello di eseguire un tipo specializzato di macinazione chiamato macinazione selettiva. Questo processo riduce attentamente il minerale a una dimensione uniforme delle particelle, ideale per la successiva fase di flottazione, impedendo in modo cruciale che il materiale venga macinato troppo finemente, il che ostacolerebbe l'intero processo di purificazione.

Il mulino a barre non è solo un frantumatore; è uno strumento di precisione. La sua esclusiva azione di macinazione è essenziale per ottenere la distribuzione dimensionale ottimale delle particelle che consente alla preziosa magnesite di essere separata in modo efficiente dal materiale di scarto durante la flottazione.

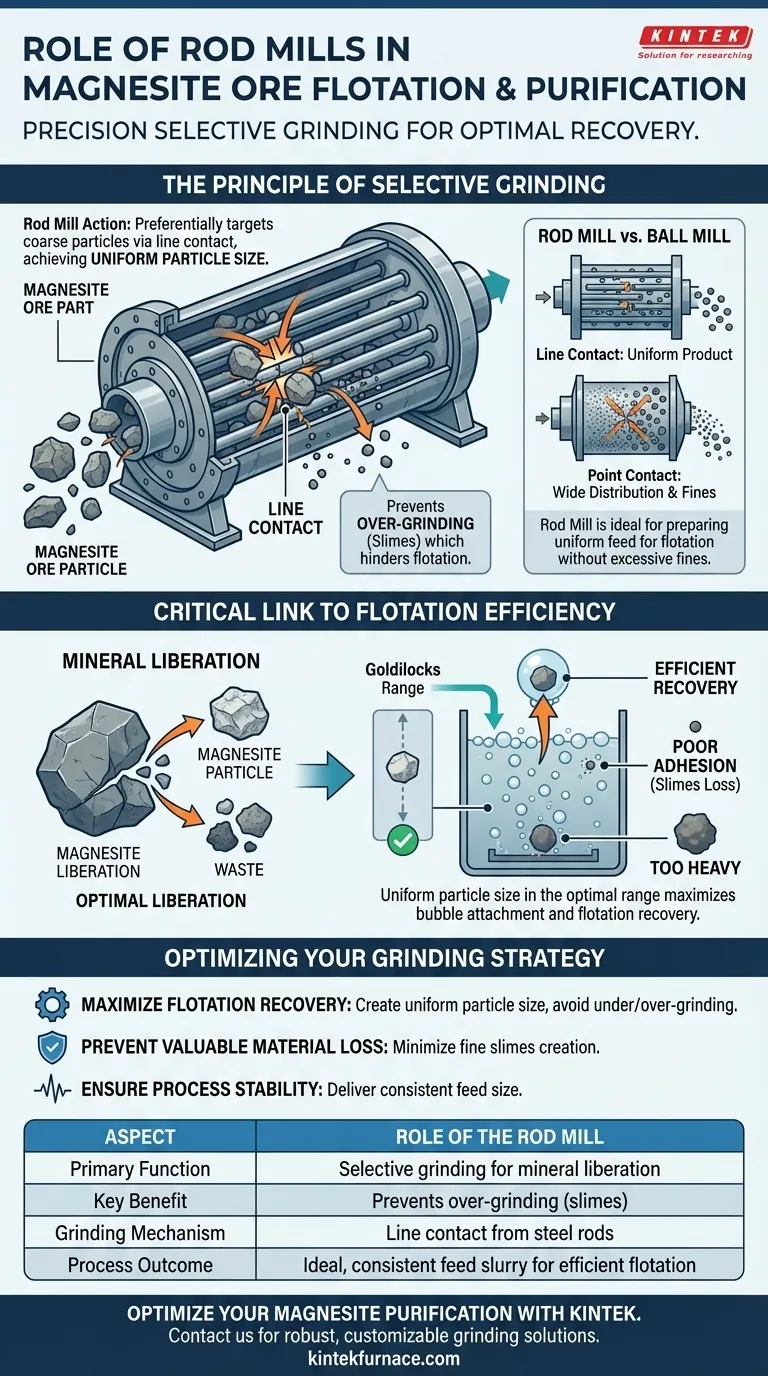

Il Principio della Macinazione Selettiva

Per comprendere l'importanza del mulino a barre, dobbiamo guardare oltre il semplice rimpicciolimento delle rocce. L'obiettivo è creare un prodotto specifico: una sospensione con una dimensione delle particelle costante in cui il minerale target è fisicamente liberato dalla roccia di scarto.

Come Funziona un Mulino a Barre

Un mulino a barre funziona utilizzando lunghe barre d'acciaio come mezzo di macinazione. Mentre il mulino ruota, queste barre creano un contatto lineare con le particelle di minerale. Questa azione colpisce preferenzialmente le particelle più grandi, riducendole, mentre ha un effetto minore su quelle più piccole.

Questo meccanismo agisce come un setaccio, garantendo che i pezzi più grandi vengano macinati prima di uscire dal mulino, il che naturalmente si traduce in un prodotto più uniforme.

Il Problema della Sovra-Macinazione

La sovra-macinazione si verifica quando il minerale viene ridotto in particelle ultrafini, spesso chiamate "fanghi". Questi fanghi sono altamente dannosi per il processo di flottazione.

Consumano quantità eccessive di costosi reagenti chimici e, a causa della loro massa minuscola, non si attaccano efficacemente alle bolle d'aria utilizzate nella flottazione. Ciò porta a un basso recupero e alla perdita di preziosa magnesite.

Ottenere una Dimensione Uniforme delle Particelle

La natura selettiva del mulino a barre è il suo punto di forza maggiore. Concentrando la sua energia sul materiale più grossolano, impedisce efficacemente la creazione di fanghi eccessivi e produce una sospensione con un intervallo dimensionale delle particelle stretto e prevedibile. Questa costanza è il fondamento di un circuito di flottazione efficiente e stabile.

Il Collegamento Critico con l'Efficienza della Flottazione

La fase di macinazione determina il successo o il fallimento dell'intero processo di purificazione. Le caratteristiche fisiche del minerale macinato influiscono direttamente sulla separazione chimica e fisica che avviene durante la flottazione.

Cos'è la Liberazione Minerale?

La liberazione minerale è l'obiettivo principale della macinazione. Significa rompere il minerale quanto basta affinché le singole particelle di minerale di magnesite siano separate dai minerali di scarto indesiderati (ganga).

Se le particelle non vengono macinate a sufficienza (sotto-macinazione), la magnesite e la ganga rimangono unite e la separazione è impossibile. Se vengono macinate troppo (sovra-macinazione), sorgono i problemi sopra menzionati.

Perché la Dimensione delle Particelle è Importante per la Flottazione

La flottazione funziona attaccando bolle d'aria a specifiche particelle minerali, facendole galleggiare in superficie per la raccolta. Questo processo è altamente sensibile alla dimensione delle particelle.

Le particelle troppo grandi sono troppo pesanti per essere sollevate dalle bolle. Le particelle troppo piccole hanno una scarsa adesione e interferiscono con il processo. La capacità del mulino a barre di produrre una sospensione uniforme all'interno di questo intervallo ottimale "a misura d'oro" è ciò che lo rende così critico per la lavorazione della magnesite.

Comprendere i Compromessi

La scelta della giusta attrezzatura di macinazione è una decisione ingegneristica cruciale. Sebbene il mulino a barre sia ideale per questa applicazione, è importante comprenderne il ruolo rispetto ad altre tecnologie.

Mulini a Barre vs. Mulini a Sfere

L'alternativa principale a un mulino a barre è un mulino a sfere, che utilizza sfere d'acciaio come mezzo di macinazione. I mulini a sfere creano un contatto puntuale, che è meno selettivo e macina tutte le particelle, portando a una distribuzione dimensionale molto più ampia e a una maggiore tendenza a produrre fini.

Un mulino a sfere è più adatto per applicazioni che richiedono un prodotto finale molto fine, mentre un mulino a barre eccelle nella preparazione di un alimentazione uniforme per processi come la flottazione senza creare fanghi eccessivi.

Limitazioni di un Mulino a Barre

Un mulino a barre non è la scelta ideale per produrre materiale estremamente fine. La sua efficienza diminuisce man mano che la dimensione delle particelle target diventa molto piccola. Per processi che richiedono una macinazione ultrafine, un mulino a sfere viene spesso utilizzato in una fase secondaria *dopo* il mulino a barre.

Ottimizzare la Tua Strategia di Macinazione

La scelta e il funzionamento del tuo circuito di macinazione dovrebbero essere direttamente allineati con l'obiettivo del tuo processo di separazione a valle.

- Se il tuo obiettivo principale è massimizzare il recupero della flottazione: Utilizza il mulino a barre per creare una dimensione uniforme delle particelle che eviti sia la sotto-macinazione (scarsa liberazione) che la sovra-macinazione (fanghi).

- Se il tuo obiettivo principale è prevenire la perdita di materiale prezioso: Sfrutta la macinazione selettiva del mulino a barre per ridurre al minimo la creazione di fanghi fini difficili da recuperare nel circuito di flottazione.

- Se il tuo obiettivo principale è la stabilità del processo: Affidati al mulino a barre per fornire una dimensione di alimentazione costante alla fase di flottazione, che è la chiave per mantenere prestazioni stabili e prevedibili.

In definitiva, la scelta di un mulino a barre per la macinazione della magnesite è una decisione strategica per preparare perfettamente il minerale alle esigenze della flottazione.

Tabella Riassuntiva:

| Aspetto | Ruolo del Mulino a Barre |

|---|---|

| Funzione Primaria | Esegue la macinazione selettiva per liberare la magnesite dalla roccia di scarto. |

| Beneficio Chiave | Previene la sovra-macinazione (fanghi) che ostacola il recupero della flottazione. |

| Meccanismo di Macinazione | Utilizza il contatto lineare di barre d'acciaio per una dimensione più uniforme delle particelle. |

| Risultato del Processo | Crea una sospensione di alimentazione ideale e costante per una separazione efficiente tramite flottazione. |

Ottimizza il tuo processo di purificazione della magnesite con la giusta soluzione di macinazione.

La macinazione precisa e selettiva di un mulino a barre è fondamentale per massimizzare il recupero della flottazione e minimizzare la perdita di materiale prezioso. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre mulini a barre, mulini a sfere e sistemi di comminuzione completi robusti e affidabili, tutti personalizzabili per le tue caratteristiche uniche del minerale e i requisiti dell'impianto.

Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e la stabilità del tuo circuito di macinazione.

Mettiti in contatto tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione