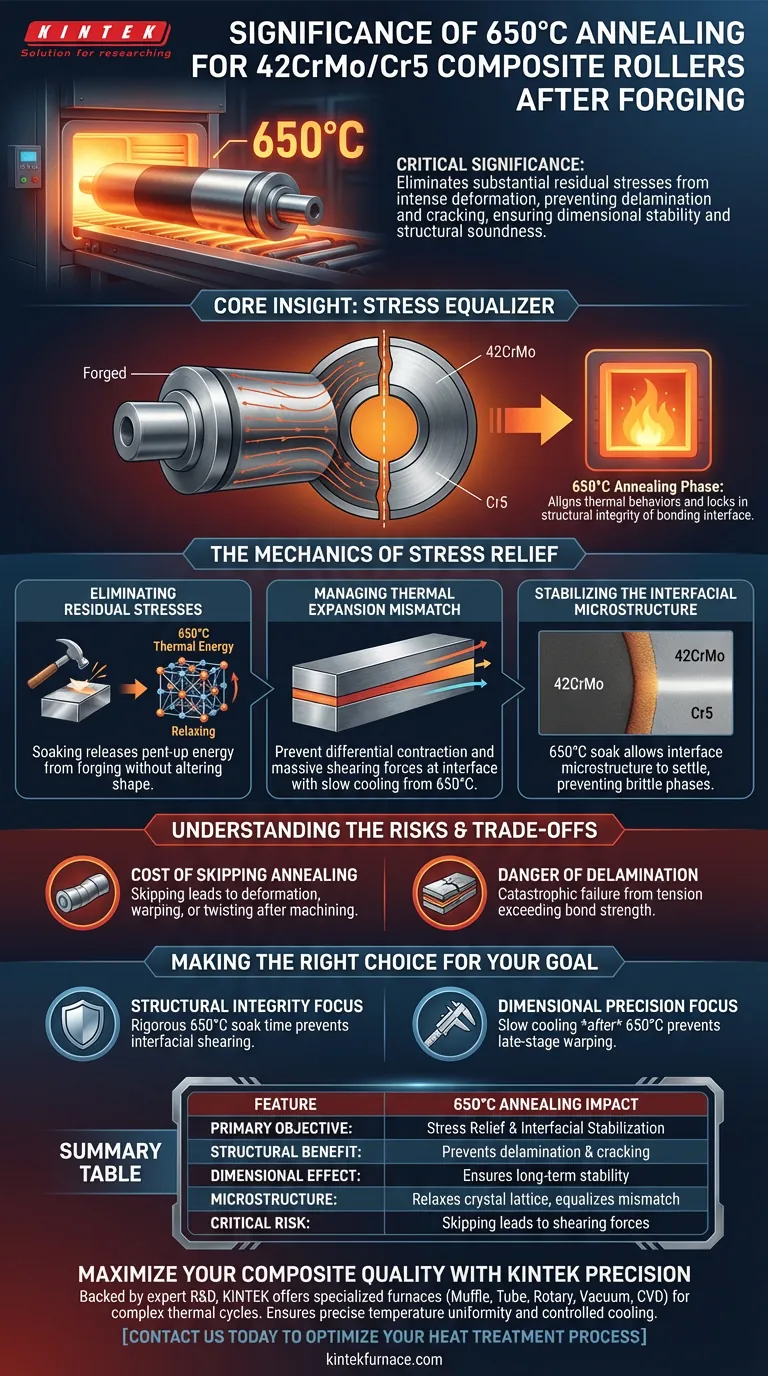

Il significato critico della ricottura dei rulli compositi 42CrMo/Cr5 a 650°C risiede nell'eliminazione delle notevoli tensioni residue create durante l'intensa deformazione della forgiatura. Mantenendo questa temperatura costante e facendola seguire da un raffreddamento lento, si impedisce ai materiali compositi di delaminarsi o creparsi, garantendo così che il componente rimanga dimensionalmente stabile e strutturalmente solido.

Concetto chiave Il processo di forgiatura lascia i metalli compositi in uno stato di elevata sollecitazione con tensioni interne non corrispondenti. La fase di ricottura a 650°C agisce come un "equalizzatore di stress", consentendo ai diversi strati metallici di allineare i loro comportamenti termici e bloccando l'integrità strutturale dell'interfaccia di incollaggio.

La meccanica del rilascio delle tensioni

Eliminazione delle tensioni residue

La forgiatura comporta una deformazione meccanica ad alta pressione, che spesso avviene dopo il riscaldamento del semilavorato a temperature fino a 1150°C. Ciò crea un'energia interna e una tensione significative all'interno della struttura molecolare del metallo.

La permanenza del rullo a 650°C fornisce l'energia termica necessaria affinché il reticolo cristallino si rilassi. Ciò rilascia l'energia accumulata dal processo di forgiatura senza alterare la forma fondamentale del rullo.

Gestione della discrepanza di espansione termica

La sfida principale di un rullo composito (42CrMo combinato con Cr5) è che questi due materiali distinti si espandono e si contraggono a velocità diverse.

Se il rullo si raffredda in modo incontrollato dalla temperatura di forgiatura, un metallo si contrae più velocemente dell'altro. Questa contrazione differenziale genera enormi forze di taglio all'interfaccia dove i metalli si incontrano.

Stabilizzazione della microstruttura interfacciale

La permanenza a 650°C è specificamente mirata a stabilizzare il legame tra il nucleo e lo strato composito.

Mantenendo questa temperatura, si consente alla microstruttura all'interfaccia di stabilizzarsi in un equilibrio stabile. Ciò impedisce la formazione di fasi fragili o micro-crepe che potrebbero propagarsi e causare guasti sotto carico.

Comprendere i rischi e i compromessi

Il costo del salto della ricottura

È spesso allettante accelerare la produzione accorciando il ciclo di raffreddamento. Tuttavia, nella produzione di compositi, questo è un errore fatale.

Saltare o affrettare la fase dei 650°C si traduce quasi invariabilmente in deformazioni. Le tensioni interne si allenteranno alla fine, causando la deformazione o la torsione del rullo dopo il completamento della lavorazione meccanica.

Il pericolo di delaminazione

Il rischio più grave è la fessurazione catastrofica o la delaminazione.

Senza l'equalizzazione fornita dal forno di ricottura, la tensione tra il nucleo 42CrMo e lo strato esterno Cr5 può superare la resistenza del legame. Ciò fa sì che gli strati si separino, rendendo la costosa forgiatura una perdita totale.

Fare la scelta giusta per il tuo obiettivo

Per garantire la longevità e le prestazioni dei tuoi rulli compositi, devi dare priorità al ciclo termico rispetto alla velocità di produzione.

- Se il tuo obiettivo principale è l'integrità strutturale: una rigorosa aderenza al tempo di permanenza a 650°C è non negoziabile per prevenire il taglio interfacciale.

- Se il tuo obiettivo principale è la precisione dimensionale: assicurati che la fase di raffreddamento *dopo* la permanenza a 650°C sia sufficientemente lenta da prevenire deformazioni in fase avanzata.

Considera la fase di ricottura non come un periodo di raffreddamento passivo, ma come una fase di produzione attiva che detta la qualità finale del legame.

Tabella riassuntiva:

| Caratteristica | Impatto della ricottura a 650°C |

|---|---|

| Obiettivo primario | Rilascio delle tensioni e stabilizzazione interfacciale |

| Beneficio strutturale | Previene la delaminazione e la fessurazione all'interfaccia di legame |

| Effetto dimensionale | Garantisce stabilità a lungo termine e previene deformazioni post-lavorazione |

| Microstruttura | Rilassa il reticolo cristallino e equalizza la discrepanza di espansione termica |

| Rischio critico | Il salto porta a forze di taglio e guasti catastrofici |

Massimizza la qualità del tuo composito con KINTEK Precision

Non lasciare che le tensioni residue compromettano le tue forgiature di alto valore. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi specializzati a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per padroneggiare i complessi cicli termici richiesti per i materiali compositi.

La nostra tecnologia avanzata di forni garantisce un'uniformità di temperatura precisa e velocità di raffreddamento controllate necessarie per prevenire la delaminazione e stabilizzare i tuoi componenti 42CrMo/Cr5. Contattaci oggi stesso per ottimizzare il tuo processo di trattamento termico e garantire l'integrità strutturale dei tuoi progetti ingegneristici unici.

Guida Visiva

Riferimenti

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Perché la tecnologia di agitazione elettromagnetica viene impiegata durante il processo di fusione delle leghe Titanio-Rame (Ti–Cu)?

- Qual è lo scopo principale dell'introduzione di gas reattivi (SF6/CF4) nello sputtering al magnetron? Ripristinare la stechiometria del film

- Perché l'attrezzatura di calcinazione deve essere utilizzata per pre-trattare lo zeolite ZSM-5? Garantire test accurati di adsorbimento dei COV

- Quali sono i vantaggi dei forni a cicli termici? Aumento di velocità, efficienza e durata

- Perché l'uso di un forno sotto vuoto è obbligatorio per l'essiccazione dei precursori di MXene Ti3C2Tx? Proteggi i tuoi materiali avanzati 2D

- Qual è il ruolo dei forni per trattamenti termici nella produzione di utensili? Sbloccare la precisione per durezza e durata

- Qual è la funzione di un'autoclave rivestita in Teflon nella sintesi di nanoparticelle di CuO? Ottieni risultati precisi in laboratorio

- Quali sono le caratteristiche chiave dei forni utilizzati per la sinterizzazione nella stampa 3D? Ottenere una sinterizzazione di precisione per componenti di alta qualità