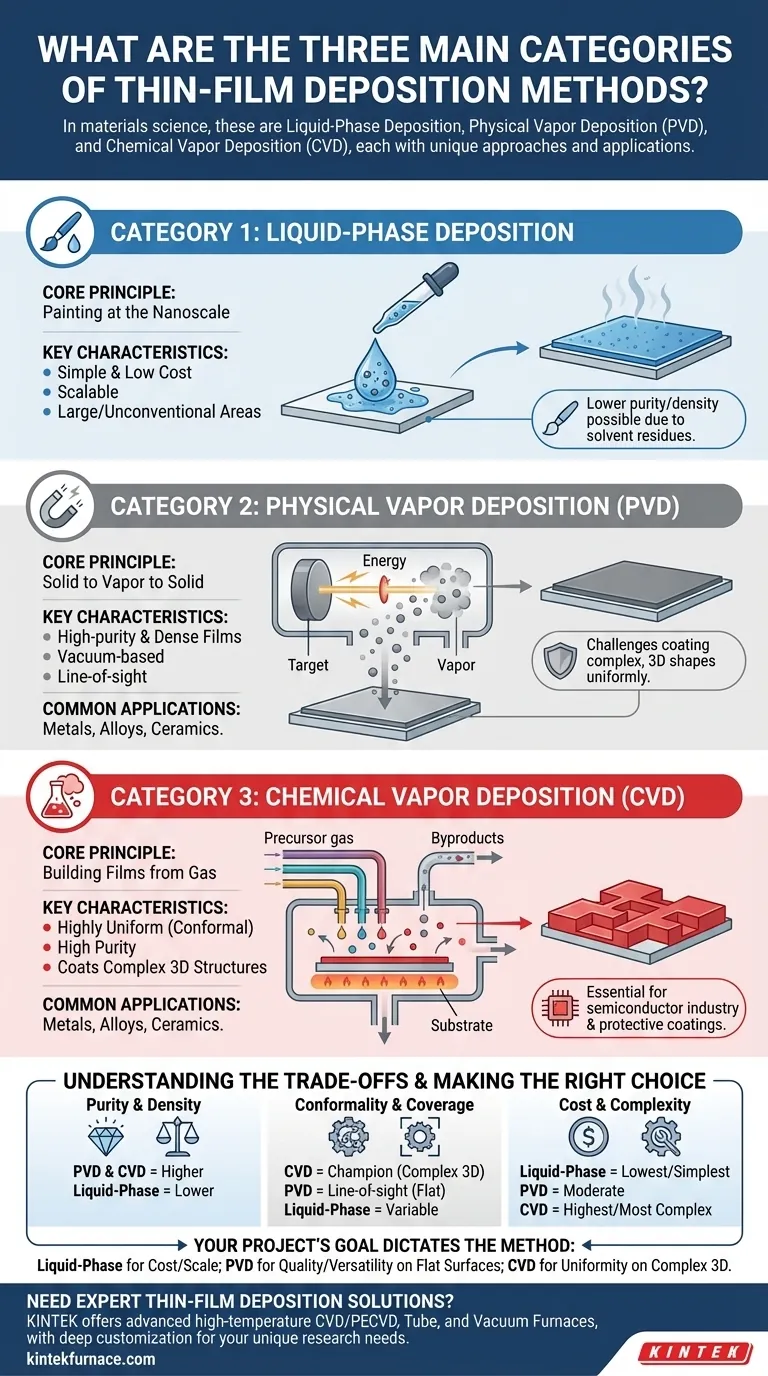

Nella scienza e nell'ingegneria dei materiali, le tre categorie principali di deposizione di film sottili sono la deposizione in fase liquida, la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Ogni categoria rappresenta un approccio fondamentalmente diverso per trasformare un materiale sorgente in uno strato ultrasottile su un substrato, determinando le proprietà, il costo e le applicazioni del film.

La scelta tra questi metodi non è arbitraria; è una decisione ingegneristica critica. La distinzione fondamentale risiede nella fase iniziale del materiale e nel modo in cui viene trasportato alla superficie: dipinto da un liquido, condensato da un vapore fisico o sintetizzato da gas reattivi.

Un Quadro per Comprendere la Deposizione

In fondo, la deposizione di film sottili è il processo di aggiunta di materiale, spesso spesso solo di pochi atomi o molecole, su una superficie solida (il substrato). L'obiettivo è creare un film con specifiche proprietà elettriche, ottiche o meccaniche.

La categoria di deposizione utilizzata è definita dallo stato fisico del materiale sorgente e dal meccanismo utilizzato per trasferirlo al substrato.

Categoria 1: Deposizione in Fase Liquida

Il Principio Fondamentale: Pittura su Scala Nanometrica

La deposizione in fase liquida è la categoria più intuitiva. Implica la dissoluzione o la sospensione del materiale sorgente in un solvente liquido per creare una soluzione chimica o una sospensione.

Questa soluzione viene quindi applicata al substrato e il solvente viene evaporato o rimosso, lasciando un film sottile del materiale desiderato. Pensatela come una forma di pittura o rivestimento altamente controllata.

Caratteristiche Chiave

Questo metodo è spesso apprezzato per la sua semplicità e il basso costo, poiché in genere non richiede costose apparecchiature sottovuoto. È altamente scalabile ed eccellente per rivestire aree grandi o di forma non convenzionale.

Tuttavia, i film creati in questo modo possono avere una purezza o densità inferiore rispetto ai metodi basati su vapore, poiché residui di solvente o impurità possono rimanere intrappolati nel film.

Categoria 2: Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Da Solido a Vapore a Solido

La PVD è un processo basato sul vuoto che implica un cambiamento di stato fisico. Un materiale sorgente solido, noto come "target", viene bombardato con energia, facendolo passare a una fase vapore.

Questo vapore viaggia quindi attraverso una camera a vuoto e si condensa sul substrato più freddo, formando un film sottile di elevata purezza. Non avvengono reazioni chimiche; è un meccanismo di trasporto puramente fisico.

Caratteristiche Chiave

La PVD è il cavallo di battaglia per la deposizione di un'ampia gamma di materiali, in particolare metalli, leghe e alcune ceramiche. Le tecniche PVD comuni includono lo sputtering e l'evaporazione termica.

Poiché è un processo "a vista" (line-of-sight), il vapore viaggia in linea retta dalla sorgente al substrato. Ciò si traduce in film densi e di elevata purezza, ma può rendere difficile rivestire uniformemente forme 3D complesse.

Categoria 3: Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Costruire Film da Gas

La CVD è fondamentalmente diversa dalla PVD. Anziché vaporizzare un solido, la CVD introduce uno o più gas precursori volatili in una camera di reazione.

Questi gas reagiscono o si decompongono sulla superficie di un substrato riscaldato, formando chimicamente un nuovo materiale solido come film sottile. I sottoprodotti della reazione vengono quindi pompati fuori dalla camera.

Caratteristiche Chiave

La CVD eccelle nella produzione di film estremamente uniformi (conformi) e di elevata purezza. Poiché i gas precursori possono fluire intorno e dentro geometrie complesse, la CVD può rivestire strutture 3D intricate con un'uniformità quasi perfetta.

Questa proprietà rende la CVD indispensabile nell'industria dei semiconduttori per la produzione di circuiti integrati. Viene anche utilizzata per creare rivestimenti durevoli e protettivi su utensili e altri componenti.

Comprendere i Compromessi

Scegliere il metodo giusto richiede di bilanciare la qualità desiderata del film con i vincoli pratici di costo, materiale e geometria del substrato.

Purezza e Densità

PVD e CVD generalmente producono film con maggiore purezza e densità rispetto ai metodi in fase liquida. L'ambiente sotto vuoto minimizza la contaminazione.

Conformità e Copertura

La CVD è la campionessa della conformità, capace di rivestire uniformemente anche le topografie più complesse. La natura a vista della PVD rende ciò difficile, mentre i metodi in fase liquida sono variabili.

Costo e Complessità

La deposizione in fase liquida è tipicamente la meno costosa e più semplice da implementare. La PVD rappresenta un investimento moderato in apparecchiature sottovuoto. La CVD è spesso la più complessa e costosa a causa della necessità di alte temperature, gestione dei gas precursori e sistemi di sicurezza.

Materiale e Temperatura

Il materiale che si desidera depositare è un vincolo importante. La PVD è versatile per la maggior parte dei metalli e molti composti. La CVD è definita dalla disponibilità di gas precursori idonei. Le alte temperature spesso richieste per la CVD possono anche danneggiare i substrati sensibili al calore.

Fare la Scelta Giusta per la Tua Applicazione

L'obiettivo del tuo progetto indicherà direttamente la migliore categoria di deposizione.

- Se il tuo obiettivo primario è un rivestimento a basso costo e su larga area dove la purezza massima non è critica: la deposizione in fase liquida è la scelta più pratica e scalabile.

- Se il tuo obiettivo primario è depositare metalli, leghe o ceramiche semplici ad alta purezza su una superficie relativamente piatta: la Deposizione Fisica da Vapore (PVD) offre il miglior equilibrio tra qualità e versatilità.

- Se il tuo obiettivo primario è creare film altamente uniformi e privi di difetti su strutture 3D complesse, specialmente per l'elettronica: la Deposizione Chimica da Vapore (CVD) è lo standard industriale e la tecnologia più capace.

Comprendere la differenza fondamentale tra queste tre categorie è il primo passo per l'ingegnerizzazione intenzionale dei materiali su scala atomica.

Tabella Riepilogativa:

| Categoria | Principio Fondamentale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Deposizione in Fase Liquida | Applicazione di una soluzione liquida al substrato, poi evaporazione del solvente | Semplice, a basso costo, scalabile; può avere purezza inferiore | Rivestimenti su larga area, progetti sensibili ai costi |

| Deposizione Fisica da Vapore (PVD) | Vaporizzazione di un target solido sotto vuoto, condensazione sul substrato | Film ad alta purezza e densità; il limite "a vista" per forme complesse | Metalli, leghe, ceramiche su superfici piane |

| Deposizione Chimica da Vapore (CVD) | Reazione di gas su substrato riscaldato per formare film solido | Rivestimenti altamente uniformi e conformi; alta purezza e complessità | Dispositivi semiconduttori, strutture 3D, rivestimenti protettivi |

Hai bisogno di soluzioni esperte per la deposizione di film sottili? KINTEK sfrutta un'eccezionale attività di R&S e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi CVD/PECVD, a Tubo, e forni Sottovuoto & ad Atmosfera. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia per la fabbricazione di semiconduttori, la ricerca sui materiali o i rivestimenti industriali. Contattaci oggi per migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione