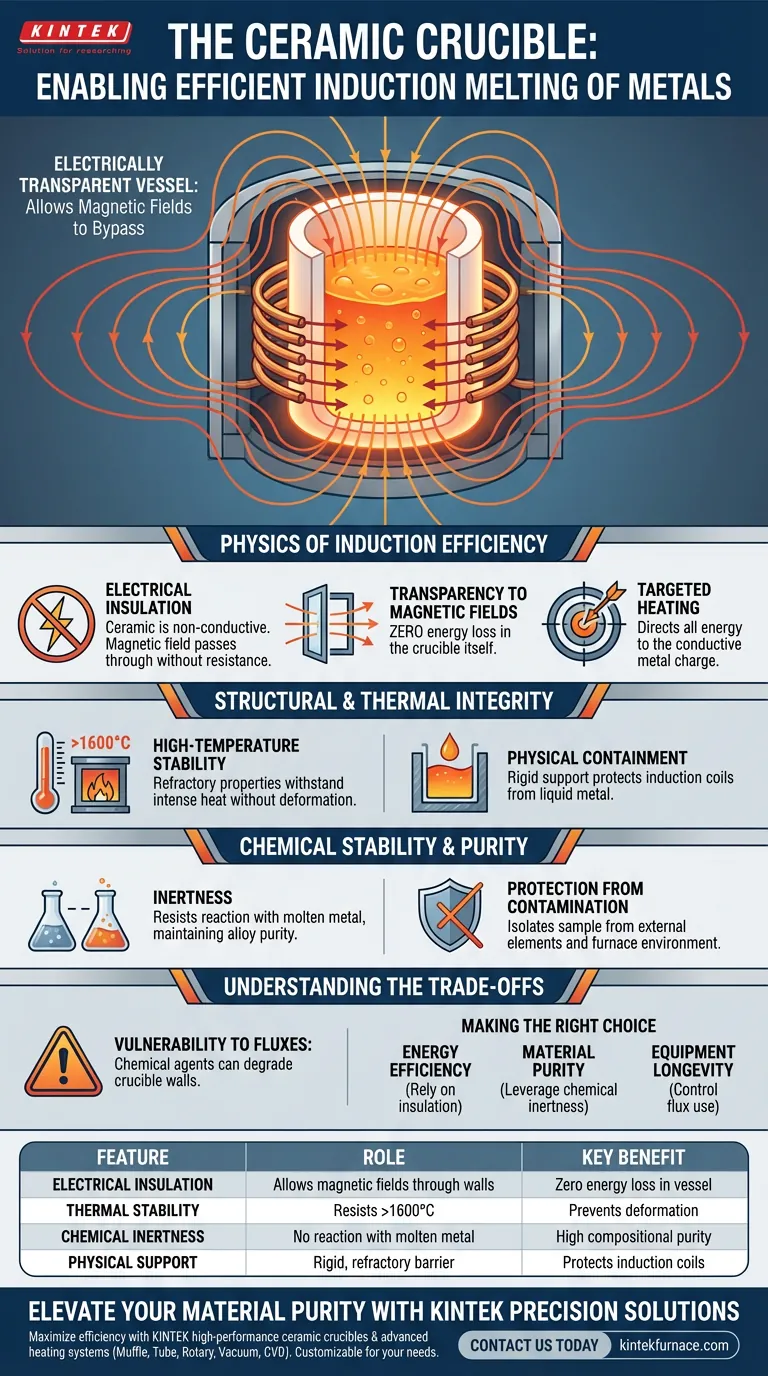

Un crogiolo ceramico funge da recipiente elettricamente trasparente, necessario per l'efficiente fusione a induzione dei metalli. A differenza dei contenitori conduttivi, un crogiolo ceramico (tipicamente realizzato in allumina o corindone) consente ai campi magnetici alternati di passare direttamente attraverso le sue pareti senza assorbire energia, garantendo che il calore venga generato esclusivamente all'interno della carica metallica presente.

Il crogiolo ceramico è fondamentale per l'efficienza dell'induzione perché è effettivamente "invisibile" al campo magnetico. Agisce come una barriera fisica stabile che contiene il metallo fuso e resiste a temperature estreme, consentendo al contempo all'energia elettromagnetica di bypassare il contenitore e accoppiarsi direttamente con il metallo.

La fisica dell'efficienza induttiva

Isolamento elettrico

La caratteristica distintiva di un crogiolo ceramico in questo contesto è che è elettricamente non conduttivo. Questo isolamento è fondamentale affinché il processo di induzione funzioni correttamente.

Trasparenza ai campi magnetici

Poiché il materiale è isolante, il campo magnetico alternato generato dalla bobina di induzione passa attraverso le pareti del crogiolo senza resistenza. Ciò garantisce una perdita di energia pari a zero all'interno del crogiolo stesso.

Riscaldamento mirato

Consentendo al campo magnetico di penetrare liberamente, il sistema dirige tutta l'energia nella carica metallica conduttiva interna. Il crogiolo rimane un contenitore passivo, mentre il metallo diventa l'elemento riscaldante attivo.

Integrità strutturale e termica

Stabilità ad alta temperatura

I materiali ceramici, come l'allumina (corindone), possiedono proprietà refrattarie che consentono loro di resistere a calore intenso senza fondere o deformarsi. Mentre l'alluminio fonde a circa 750°C, le ceramiche di corindone di alta qualità possono mantenere l'integrità strutturale a temperature superiori a 1600°C.

Contenimento fisico

Il crogiolo fornisce il necessario supporto rigido per contenere il pesante metallo liquido. Agisce come una robusta barriera fisica, impedendo alla carica fusa di entrare in contatto con le delicate bobine di induzione o il rivestimento del forno.

Stabilità chimica e purezza

Inerzia

Un vantaggio importante dell'uso di ceramiche di alta qualità è la sua inerzia chimica. Resiste a reagire con il metallo fuso, il che è fondamentale per mantenere la purezza compositiva della lega prodotta.

Protezione dalla contaminazione

Agendo come una barriera neutra, il crogiolo isola il campione dagli elementi esterni. Ciò impedisce la contaminazione incrociata tra la fusione e l'ambiente circostante del forno.

Comprendere i compromessi

Vulnerabilità ai flussi

Sebbene le ceramiche siano robuste al calore, sono chimicamente sensibili a determinati additivi. L'introduzione di agenti flussanti può essere dannosa per la struttura del crogiolo.

Erosione chimica

L'uso di flussi inappropriati, o l'uso di flussi con combinazioni metallo-crogiolo incompatibili, può innescare reazioni chimiche aggressive. Ciò degrada le pareti del crogiolo, riducendone significativamente la durata utile e potenzialmente portando a un cedimento del contenimento.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo processo di fusione a induzione sia sicuro ed efficiente, allinea l'uso del tuo crogiolo con le tue specifiche priorità operative:

- Se la tua priorità principale è l'efficienza energetica: Affidati all'isolamento elettrico della ceramica per massimizzare l'accoppiamento magnetico con la tua carica metallica.

- Se la tua priorità principale è la purezza del materiale: Sfrutta l'inerzia chimica dell'allumina/corindone per prevenire reazioni tra il recipiente e la fusione.

- Se la tua priorità principale è la longevità dell'attrezzatura: controlla o elimina rigorosamente l'uso di agenti flussanti per prevenire una rapida degradazione chimica del crogiolo.

Il crogiolo ceramico non è semplicemente un contenitore; è un componente di precisione che consente il trasferimento diretto di energia salvaguardando la purezza della tua fusione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella fusione a induzione | Beneficio chiave |

|---|---|---|

| Isolamento elettrico | Consente ai campi magnetici di attraversare le pareti | Perdita di energia pari a zero nel recipiente stesso |

| Stabilità termica | Resiste a temperature superiori a 1600°C | Previene la deformazione durante la fusione ad alta temperatura |

| Inerzia chimica | Non reagisce con la carica di metallo fuso | Garantisce un'elevata purezza compositiva delle leghe |

| Supporto fisico | Agisce come una barriera rigida e refrattaria | Protegge le bobine di induzione dal contatto con il metallo liquido |

Migliora la purezza dei tuoi materiali con le soluzioni di precisione KINTEK

Massimizza l'efficienza della tua fusione a induzione con i crogioli ceramici ad alte prestazioni e i sistemi di riscaldamento avanzati di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu stia lavorando leghe preziose o ricercando ceramiche avanzate, il nostro team fornisce l'esperienza tecnica per garantire che le tue operazioni siano sicure, efficienti e prive di contaminazioni. Contattaci oggi stesso per ottimizzare i processi ad alta temperatura del tuo laboratorio!

Guida Visiva

Riferimenti

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno a induzione ad alta temperatura nelle leghe metallurgiche come Fe-Sn-S-C? Spiegazione dei principali vantaggi

- Perché un forno a induzione sottovuoto (VIM) è preferito per le superleghe ad alta entropia AlCoCrFeNi? Ottieni la massima purezza.

- Come i forni a crogiolo di grafite migliorano i tempi di lavorazione? Raggiungi velocità e uniformità ineguagliabili

- Cos'è un forno a induzione per la fusione dell'oro e come funziona? Ottieni purezza, velocità ed efficienza

- Perché i forni a induzione sono preferiti per le applicazioni di fusione del rame? Ottieni alta efficienza e qualità superiore

- Perché sono necessari ripetuti ribaltamenti e rifusioni nella produzione di lingotti di lega Sm-Co-Fe in un forno ad arco? Punti chiave

- Quali sono i vantaggi e gli usi dei forni a induzione nelle fonderie? Ottieni una fusione dei metalli rapida, pulita e precisa

- Perché l'attrezzatura di atomizzazione del gas ad alta precisione è necessaria per le polveri di lega? Precisione per il Rame Nanoporoso (NPCu)