In sostanza, i forni a crogiolo di grafite migliorano i tempi di lavorazione perché la grafite stessa è un eccezionale conduttore di calore. Questa proprietà consente un rapido trasferimento di energia dagli elementi riscaldanti al materiale in lavorazione, riducendo significativamente il tempo necessario per raggiungere le temperature target rispetto ai forni che utilizzano materiali con una conduttività termica inferiore.

Il vero vantaggio di un forno a crogiolo di grafite non è solo la sua velocità grezza, ma la sua capacità di abbinare un riscaldamento rapido a un'eccezionale uniformità della temperatura e un controllo preciso. Questa combinazione elimina tempi sprecati, previene superamenti di temperatura dannosi per il materiale e assicura che l'intero lotto sia lavorato in modo coerente.

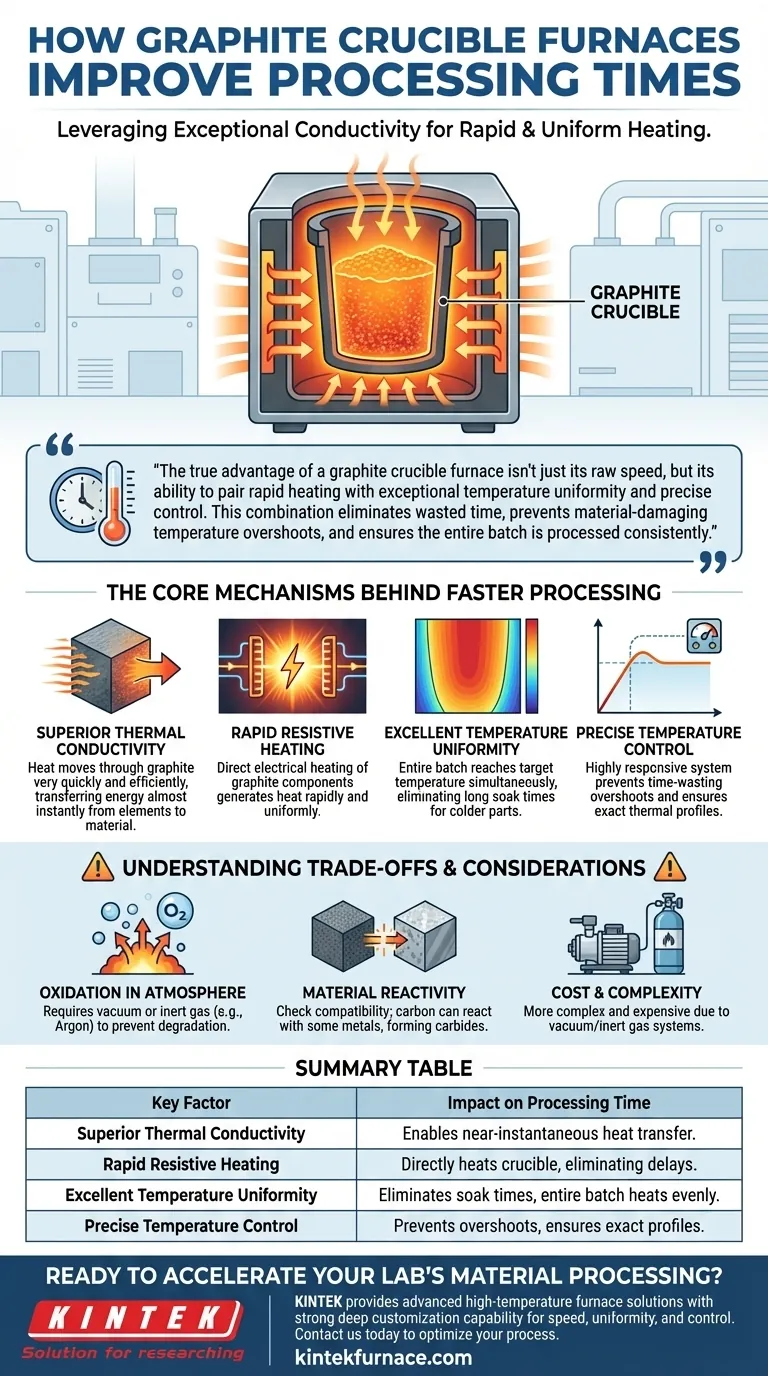

I meccanismi principali dietro una lavorazione più rapida

Per capire perché questi forni sono così efficienti, dobbiamo esaminare le proprietà specifiche della grafite e come vengono sfruttate nella progettazione del forno. Il risparmio di tempo deriva da una combinazione di fattori che lavorano in concerto.

Conduttività termica superiore

La grafite ha una conduttività termica estremamente elevata. Ciò significa che il calore si muove attraverso di essa molto rapidamente ed efficientemente.

Quando gli elementi riscaldanti del forno (spesso anch'essi in grafite) si riscaldano, quell'energia viene trasferita quasi istantaneamente attraverso il crogiolo di grafite al materiale all'interno.

Riscaldamento resistivo rapido

Molti forni a grafite utilizzano i componenti in grafite stessi come elementi riscaldanti resistivi. Una corrente elettrica viene fatta passare direttamente attraverso di essi, generando calore rapidamente e uniformemente.

Questo metodo di riscaldamento diretto è intrinsecamente più veloce ed efficiente rispetto ai metodi indiretti in cui il calore deve prima irradiare attraverso una camera prima di raggiungere il crogiolo.

Eccellente uniformità della temperatura

Poiché il calore si muove così bene attraverso la grafite, l'intero crogiolo e il suo contenuto tendono a mantenere una temperatura molto uniforme. Questo elimina "punti caldi" e "punti freddi".

Questa uniformità è fondamentale per ridurre i tempi di lavorazione. Non è necessario aggiungere lunghi periodi di "mantenimento" al ciclo solo per aspettare che le parti più fredde del materiale raggiungano le parti più calde. L'intero lotto raggiunge la temperatura target quasi simultaneamente.

Controllo preciso della temperatura

La reattività della grafite consente una gestione della temperatura estremamente precisa. Il sistema può regolare rapidamente la potenza per prevenire il superamento della temperatura target.

Il superamento è una fonte significativa di tempo sprecato, poiché richiede un periodo di raffreddamento prima che il processo possa riprendere. Il controllo preciso di un forno a grafite assicura che il profilo termico sia seguito esattamente, minimizzando il tempo di ciclo.

Comprendere i compromessi e le considerazioni

Sebbene siano altamente efficienti, i forni a crogiolo di grafite non sono una soluzione universale. Le loro proprietà uniche comportano requisiti operativi e limitazioni specifici che devono essere compresi.

Ossidazione in atmosfera

La grafite reagisce con l'ossigeno e si degraderà rapidamente (si ossiderà) ad alte temperature.

Per questo motivo, questi forni devono essere utilizzati sottovuoto o riempiti con un gas inerte come l'argon. Ciò aggiunge una complessità e un costo significativi al sistema rispetto a un forno che può operare all'aria aperta.

Reattività del materiale

Alle alte temperature raggiunte da questi forni, il carbonio può essere reattivo. Alcuni metalli o materiali possono reagire con il crogiolo di grafite, formando carburi indesiderati.

La scelta del materiale da lavorare deve essere compatibile con un ambiente di carbonio, oppure potrebbe essere necessario un rivestimento interno protettivo (ad esempio, un crogiolo ceramico all'interno di quello di grafite).

Costo e complessità

La necessità di pompe per vuoto, sistemi di gestione del gas inerte e alimentatori sofisticati rende i forni a grafite più complessi e generalmente più costosi da acquistare e gestire rispetto ai tipi di forno più semplici.

Fare la scelta giusta per la tua applicazione

La selezione di una tecnologia di forno richiede di abbinare le sue capacità ai tuoi obiettivi di processo specifici. La velocità di un forno a grafite è un vantaggio solo se le sue altre caratteristiche si allineano alle tue esigenze.

- Se il tuo obiettivo principale è la massima velocità di lavorazione e precisione per materiali sensibili: la combinazione di riscaldamento rapido, uniformità e controllo in un forno a grafite è impareggiabile per applicazioni come la sinterizzazione, la grafitizzazione e la sintesi di materiali avanzati.

- Se il tuo obiettivo principale è la fusione o il trattamento termico generico in atmosfera d'aria: la complessità e il requisito di un ambiente inerte di un sistema a grafite sono probabilmente inutili, e un tipo di forno diverso sarebbe più conveniente.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento giusto non solo per la velocità, ma per le specifiche esigenze di qualità e consistenza del tuo processo materiale.

Tabella riassuntiva:

| Fattore chiave | Impatto sul tempo di lavorazione |

|---|---|

| Conduttività termica superiore | Consente un trasferimento di calore quasi istantaneo dagli elementi al materiale. |

| Riscaldamento resistivo rapido | Riscalda direttamente il crogiolo, eliminando i ritardi dei metodi indiretti. |

| Eccellente uniformità della temperatura | Elimina i tempi di mantenimento assicurando che l'intero lotto si riscaldi in modo uniforme e simultaneo. |

| Controllo preciso della temperatura | Previene i superamenti di temperatura che fanno perdere tempo e assicura profili termici esatti. |

Pronto ad accelerare la lavorazione dei materiali del tuo laboratorio?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è costruita con gli stessi principi di velocità, uniformità e controllo.

Se la tua ricerca richiede la massima velocità di lavorazione e precisione per materiali sensibili come la sinterizzazione o la sintesi avanzata, la nostra forte capacità di personalizzazione profonda può progettare una soluzione per soddisfare con precisione i tuoi requisiti sperimentali.

Contattaci oggi per discutere come un forno KINTEK può ottimizzare il tuo processo e farti risparmiare tempo prezioso.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza