In sintesi, un forno a induzione per la fusione dell'oro è un dispositivo ad alta efficienza che utilizza i principi dell'elettromagnetismo per fondere l'oro e altri metalli conduttivi. Invece di utilizzare una fiamma esterna o un elemento riscaldante, genera un potente campo magnetico che induce una corrente elettrica direttamente all'interno del metallo stesso, facendolo riscaldare rapidamente e fondere dall'interno verso l'esterno.

Un forno a induzione non è semplicemente un sostituto di un forno tradizionale; è un cambiamento fondamentale nella tecnologia di riscaldamento. Utilizzando un campo elettromagnetico senza contatto per generare calore all'interno del metallo, offre un livello di velocità, purezza e controllo che i metodi basati sulla combustione non possono eguagliare.

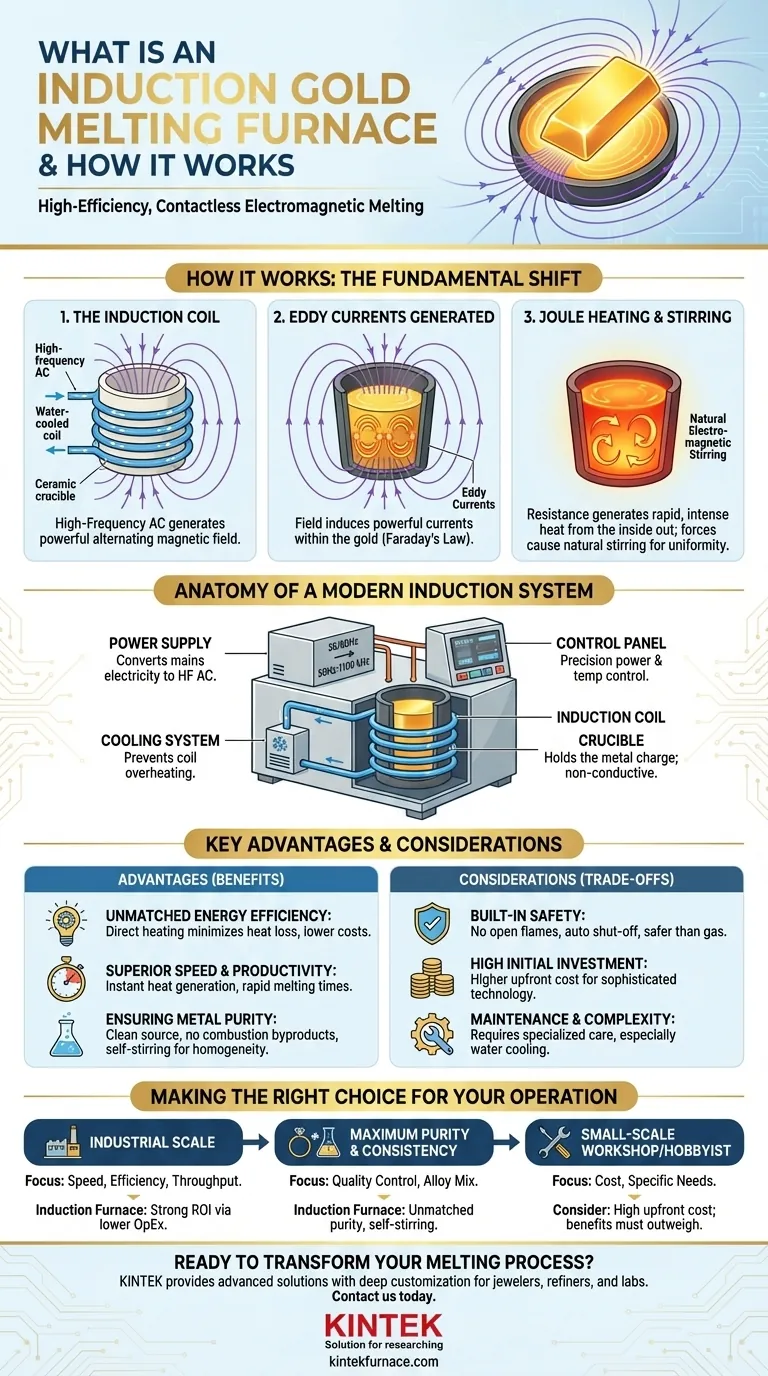

Come funziona effettivamente la fusione a induzione

Il processo è pulito, contenuto e basato sulla fisica fondamentale. Implica la generazione di calore intenso senza alcun contatto fisico tra la fonte di calore e il metallo.

Il ruolo della bobina di induzione

Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso una bobina di rame raffreddata ad acqua. Questa bobina è tipicamente sagomata per circondare un crogiolo dove viene posizionato l'oro.

Il passaggio di questa corrente attraverso la bobina genera un campo magnetico potente e rapidamente alternato nello spazio all'interno e intorno alla bobina.

Generazione di calore con le correnti parassite

Questo campo magnetico dinamico penetra nel metallo conduttivo (oro) posto all'interno del crogiolo. Secondo la legge di induzione di Faraday, il campo magnetico variabile induce correnti elettriche circolari all'interno dell'oro, note come correnti parassite.

Poiché l'oro ha resistenza elettrica, queste potenti correnti parassite generano un calore immenso attraverso un processo chiamato riscaldamento Joule. Questo è lo stesso principio che fa riscaldare qualsiasi filo elettrico, ma amplificato drammaticamente per raggiungere temperature di fusione.

L'effetto di agitazione intrinseco

Un beneficio secondario delle forze elettromagnetiche è una naturale agitazione o mescolamento del metallo fuso. Questa azione assicura una temperatura più uniforme in tutto il fuso e aiuta a creare una lega omogenea quando si mescolano i metalli, migliorando la qualità finale della fusione.

Anatomia di un moderno sistema a induzione

Un moderno forno a induzione è un sistema integrato in cui ogni componente svolge un ruolo critico nel fornire una fusione sicura ed efficiente.

Il crogiolo: contenere il metallo

Questo è il recipiente che contiene la carica metallica. Deve essere realizzato con un materiale, come grafite o ceramica, che possa resistere a temperature estreme e non sia elettricamente conduttivo, in modo da non riscaldarsi a causa del campo di induzione stesso.

L'alimentatore: il motore del sistema

Questo è il cuore del forno. Converte l'elettricità di rete standard (ad esempio, 50/60 Hz) nella corrente alternata ad alta frequenza (da 50 Hz a 1100 kHz) necessaria per alimentare la bobina di induzione e generare il campo magnetico.

Il sistema di raffreddamento: l'eroe sconosciuto

Le massicce correnti che scorrono attraverso la bobina di rame generano un calore significativo. Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare continuamente l'acqua attraverso la bobina per evitare che si surriscaldi e si fonda, garantendo l'integrità e la longevità del sistema.

Il pannello di controllo: precisione a portata di mano

I forni moderni sono dotati di sofisticati pannelli di controllo. Questi consentono agli operatori di regolare con precisione la potenza erogata e monitorare la temperatura, consentendo processi altamente ripetibili e prevenendo il surriscaldamento o la vaporizzazione di metalli preziosi.

Comprendere i vantaggi chiave

Il passaggio alla fusione a induzione è guidato da benefici chiari e misurabili rispetto ai tradizionali forni a gas o a resistenza.

Efficienza energetica ineguagliabile

Il riscaldamento a induzione è diretto. Quasi tutta l'energia elettrica viene convertita in calore direttamente all'interno del metallo. Ciò riduce al minimo il calore disperso nell'ambiente circostante, con conseguente consumo energetico significativamente inferiore e costi operativi ridotti.

Velocità e produttività superiori

Poiché il calore viene generato istantaneamente all'interno della carica, i tempi di fusione sono drasticamente ridotti. Ciò consente un'accelerazione dei tempi di consegna, aumentando la produttività sia per i piccoli gioiellieri che per le operazioni industriali su larga scala.

Garantire la purezza del metallo

L'induzione è una fonte di calore "pulita". Non ci sono sottoprodotti della combustione come il carbonio che possano contaminare il metallo. Questo, combinato con l'azione di auto-agitazione, si traduce in un prodotto finale di purezza e consistenza superiori.

Compromessi e considerazioni critiche

Sebbene altamente efficace, la tecnologia a induzione comporta compromessi che è importante comprendere per qualsiasi potenziale utente.

Meccanismi di sicurezza integrati

Rispetto ai forni a fiamma aperta, i sistemi a induzione sono intrinsecamente più sicuri. Eliminano i rischi associati a gas combustibili e fiamme libere. Le unità moderne sono dotate di sistemi di spegnimento automatico, protezione da sovratensione e monitoraggio termico per proteggere sia l'operatore che l'attrezzatura.

L'elevato investimento iniziale

Il principale compromesso è il costo del capitale. Un sistema di forno a induzione, con il suo sofisticato alimentatore e circuito di raffreddamento, rappresenta un investimento iniziale significativamente più elevato rispetto a una semplice torcia a gas o a un forno a resistenza.

Manutenzione e complessità del sistema

L'affidabilità di un forno a induzione dipende dal corretto funzionamento di tutti i suoi componenti, in particolare del sistema di raffreddamento ad acqua. Un guasto nel circuito di raffreddamento può portare a danni catastrofici alla bobina di induzione. Questi sistemi richiedono una manutenzione più specializzata rispetto alle loro controparti più semplici.

Fare la scelta giusta per la tua attività

La tua scelta ottimale dipende interamente dai tuoi obiettivi specifici in termini di scala, purezza ed efficienza operativa.

- Se il tuo obiettivo principale è la produzione su scala industriale: la velocità e l'efficienza energetica di un forno a induzione quasi certamente forniranno un forte ritorno sull'investimento iniziale attraverso costi operativi inferiori e una maggiore produttività.

- Se il tuo obiettivo principale è la massima purezza e consistenza della lega: la natura pulita, contenuta e auto-agitante della fusione a induzione fornisce un livello di controllo della qualità difficile da ottenere con altri metodi.

- Se il tuo obiettivo principale è un piccolo laboratorio o un uso hobbistico: l'elevato costo iniziale può essere una barriera significativa a meno che i benefici specifici di velocità e purezza non siano critici per il tuo lavoro.

In definitiva, l'adozione di un forno a induzione è un investimento in precisione, efficienza e sicurezza.

Tabella riassuntiva:

| Caratteristica | Come funziona | Vantaggio chiave |

|---|---|---|

| Riscaldamento a induzione | Un campo magnetico induce correnti parassite direttamente nell'oro. | Il calore viene generato istantaneamente dall'interno, garantendo una fusione rapida e un'efficienza energetica. |

| Processo senza contatto | Il metallo viene riscaldato senza fiamma o contatto diretto. | Elimina la contaminazione da combustione, garantendo una purezza superiore del metallo. |

| Agitazione elettromagnetica | Il campo magnetico agita naturalmente il metallo fuso. | Crea un fuso omogeneo e una miscela di lega consistente per risultati di qualità superiore. |

| Controllo di precisione | Sofisticati pannelli di controllo regolano potenza e temperatura. | Consente processi ripetibili e previene il surriscaldamento di materiali preziosi. |

Pronto a trasformare il tuo processo di fusione con l'ingegneria di precisione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a gioiellieri, raffinatori e laboratori di ricerca soluzioni avanzate per la fusione a induzione. La nostra linea di prodotti, inclusi forni a crogiolo, sottovuoto e ad atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche, sia che tu dia priorità alla produzione su scala industriale o alla purezza di laboratorio.

Contatta KINTEK oggi per discutere come i nostri forni a induzione possono migliorare la tua efficienza, purezza e sicurezza.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori