Il forno a induzione ad alta temperatura funge da recipiente di lavorazione critico per la sintesi di leghe Fe-Sn-S-C, svolgendo funzioni che vanno ben oltre il semplice riscaldamento. Il suo ruolo primario è quello di fondere rapidamente le materie prime specifiche - ferro elettrolitico, particelle di stagno, polvere di solfuro ferroso e polvere di grafite - in un'atmosfera rigorosamente controllata. Fondamentalmente, mantiene precise condizioni isotermiche, come il mantenimento della fusione a 1600°C per periodi prolungati (ad esempio, quattro ore), utilizzando forze elettromagnetiche per mescolare attivamente la lega.

Il concetto chiave Un forno a induzione ad alta temperatura non si limita a fondere il metallo; lo omogeneizza. Il suo vantaggio distintivo è l'intrinseco effetto di agitazione elettromagnetica, che costringe elementi disparati a mescolarsi a fondo, garantendo che la lega finale abbia una composizione chimica e un'integrità strutturale uniformi.

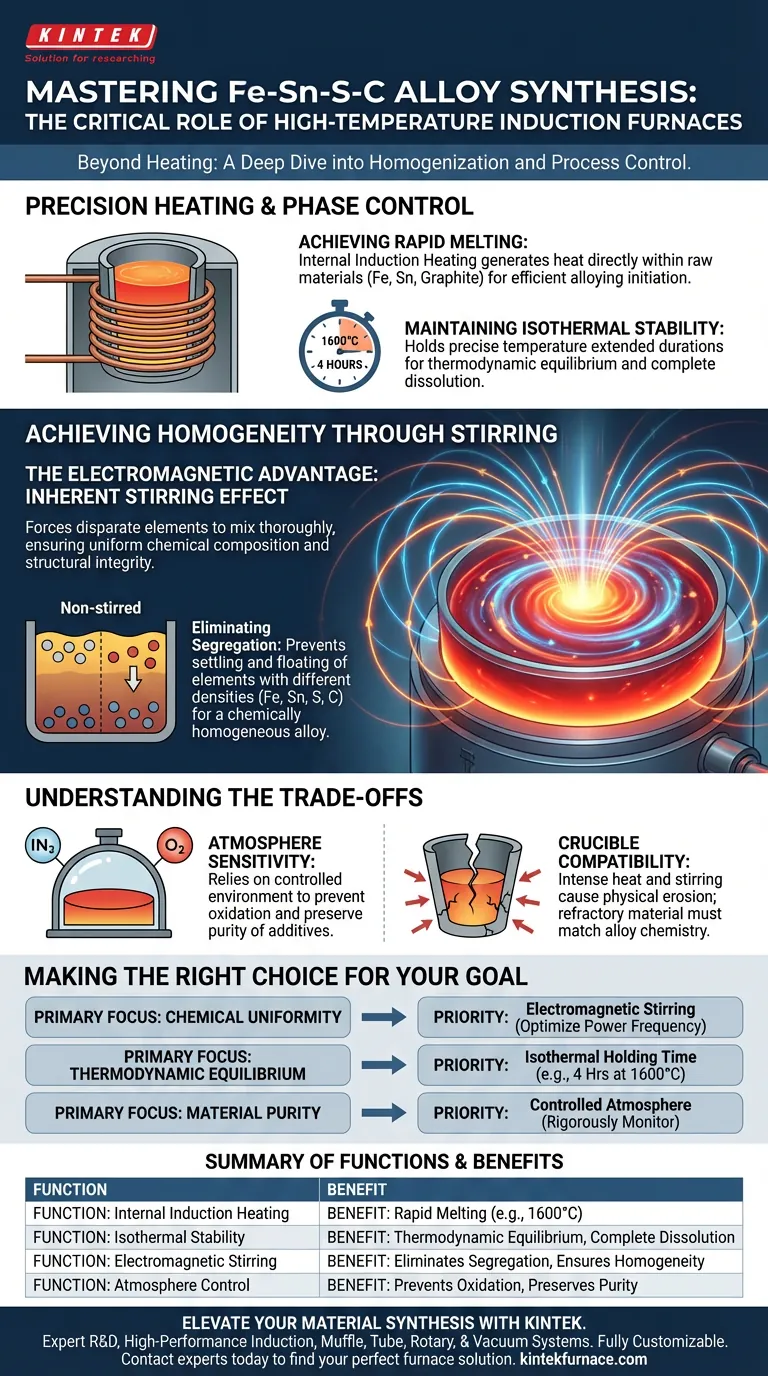

Riscaldamento di Precisione e Controllo di Fase

Ottenere una Fusione Rapida

Il forno a induzione è specificamente progettato per portare rapidamente i materiali allo stato liquido.

Inducendo correnti elettriche direttamente all'interno delle materie prime conduttive (ferro, stagno, grafite), genera calore internamente anziché fare affidamento sulla radiazione esterna. Questo meccanismo garantisce che i punti di fusione elevati vengano raggiunti in modo efficiente, avviando il processo di lega per il sistema Fe-Sn-S-C.

Mantenimento della Stabilità Isotermica

La creazione di una lega stabile richiede più che il semplice raggiungimento di una temperatura di picco; richiede coerenza termica.

Per le leghe Fe-Sn-S-C, il forno deve mantenere una temperatura stabile di circa 1600°C per durate fino a quattro ore. Questo tempo di mantenimento prolungato consente ai vari componenti di raggiungere l'equilibrio termodinamico, garantendo la completa dissoluzione delle polveri di grafite e solfuro nella matrice di ferro.

Ottenere l'Omogeneità attraverso l'Agitazione

Il Vantaggio Elettromagnetico

La funzione più distintiva di un forno a induzione è il suo effetto di agitazione elettromagnetica.

A differenza dei forni a resistenza (come i forni muffola o a scatola) che forniscono calore statico, il campo magnetico in un forno a induzione genera movimento fisico all'interno del bagno fuso. Questa azione di "agitazione" è automatica e continua finché l'alimentazione a induzione è attiva.

Eliminazione della Segregazione

L'uniformità è la sfida principale nella lega di elementi con densità diverse, come ferro e stagno.

L'agitazione elettromagnetica fa circolare continuamente la fusione, impedendo agli elementi più pesanti di depositarsi e agli elementi più leggeri di galleggiare. Ciò garantisce che il Carbonio (C) e lo Zolfo (S) siano distribuiti uniformemente nella matrice di Ferro (Fe) e Stagno (Sn), risultando in una lega chimicamente omogenea.

Comprendere i Compromessi

Sensibilità all'Atmosfera

Sebbene il forno fornisca un eccellente calore e agitazione, si basa fortemente su un'atmosfera controllata per mantenere la purezza.

Se l'atmosfera protettiva viene compromessa, gli elementi attivi nella fusione possono reagire con l'ossigeno. Come visto in processi simili di induzione sotto vuoto, il mancato controllo dell'ambiente può portare alla perdita di elementi di lega o alla formazione di ossidi indesiderati, compromettendo le proprietà meccaniche del materiale.

Compatibilità del Crogiolo

L'intenso calore e l'azione di agitazione sottopongono a notevole stress il rivestimento del forno (crogiolo).

A 1600°C, la lega fusa Fe-Sn-S-C è altamente reattiva. L'azione di agitazione può aumentare l'erosione fisica del crogiolo, introducendo potenzialmente inclusioni non metalliche nella fusione se il materiale refrattario non è perfettamente abbinato alla chimica della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la preparazione di successo della tua lega, considera queste priorità strategiche:

- Se il tuo obiettivo principale è l'Uniformità Chimica: Affidati alla capacità di agitazione elettromagnetica del forno a induzione; assicurati che la frequenza di alimentazione sia impostata per ottimizzare questa agitazione durante la fase di mantenimento.

- Se il tuo obiettivo principale è l'Equilibrio Termodinamico: Dai priorità al tempo di mantenimento isotermico (ad esempio, 4 ore a 1600°C) per consentire la completa diffusione di carbonio e zolfo nel reticolo di ferro.

- Se il tuo obiettivo principale è la Purezza del Materiale: Monitora rigorosamente l'atmosfera controllata, poiché l'agitazione a induzione è inefficace contro l'ossidazione se l'ambiente non è sigillato o inerte.

Il successo nella preparazione di leghe Fe-Sn-S-C risiede nello sfruttare il forno a induzione non solo come riscaldatore, ma come miscelatore di precisione.

Tabella Riassuntiva:

| Funzione | Descrizione | Vantaggio per le Leghe Fe-Sn-S-C |

|---|---|---|

| Riscaldamento a Induzione Interna | Genera calore direttamente all'interno dei materiali grezzi conduttivi. | Raggiunge rapidamente i punti di fusione (ad esempio, 1600°C) per ferro e grafite. |

| Stabilità Isotermica | Mantiene una temperatura costante per durate prolungate. | Garantisce l'equilibrio termodinamico e la completa dissoluzione dei componenti. |

| Agitazione Elettromagnetica | Utilizza campi magnetici per far circolare fisicamente la fusione. | Elimina la segregazione di stagno e ferro, garantendo l'omogeneità chimica. |

| Controllo dell'Atmosfera | Funziona in condizioni di vuoto o gas inerte. | Previene l'ossidazione e preserva la purezza degli additivi di carbonio e zolfo. |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione in metallurgia richiede più del semplice calore; richiede un controllo assoluto sull'omogeneizzazione e sull'ambiente. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni a induzione, muffola, a tubo, rotativi e sottovuoto progettati per soddisfare le rigorose esigenze della preparazione delle leghe.

Sia che tu stia sintetizzando complessi sistemi Fe-Sn-S-C o sviluppando ceramiche di prossima generazione, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche. Garantisci uniformità chimica e integrità strutturale in ogni fusione.

Pronto a ottimizzare il tuo processo di lega? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno a induzione sotto vuoto nella produzione di acciaio leggero austenitico?

- Come si confronta un forno a induzione con un forno a resistenza nella produzione di polvere di magnesio ultrafine? Ottieni una resa 20 volte superiore

- Quali sono i vantaggi in termini di produttività derivanti dall'utilizzo di un forno a induzione per la fusione dell'oro? Aumentare la produzione e la purezza

- Quale intervallo di temperatura è richiesto per la fusione e la raffinazione delle leghe di alluminio 3003mod? Linee guida ottimali 700–760 °C

- Come viene utilizzato un mini forno siviera per verificare l'efficacia riducente della polvere di idruro di alluminio? Approfondimenti di laboratorio

- Quali sono alcuni problemi operativi comuni nei forni a vuoto a induzione e come possono essere affrontati? Aumentare l'affidabilità e l'efficienza

- Qual è la funzione principale di un forno ad arco sotto vuoto nella sintesi di Al25CoCrFeNiNd? Garantire la purezza della lega

- Cos'è un forno a induzione sottovuoto e come si differenzia dagli altri forni per la sinterizzazione sottovuoto? Scopri le differenze fondamentali