I principali vantaggi dei forni a induzione nelle fonderie sono la loro eccezionale velocità, pulizia e controllo preciso della temperatura. Questo processo di riscaldamento pulito e senza contatto consente la produzione di fusioni metalliche di alta qualità e coerenti per un'ampia gamma di materiali, tra cui ferro, acciaio, rame, alluminio e metalli preziosi.

I forni a induzione offrono una soluzione di fusione superiore per le fonderie moderne utilizzando l'induzione elettromagnetica per un riscaldamento rapido, pulito e altamente controllabile. Ciò elimina i sottoprodotti della combustione e il contatto diretto con gli elementi riscaldanti, con conseguente ottenimento di leghe di maggiore purezza e maggiore efficienza operativa.

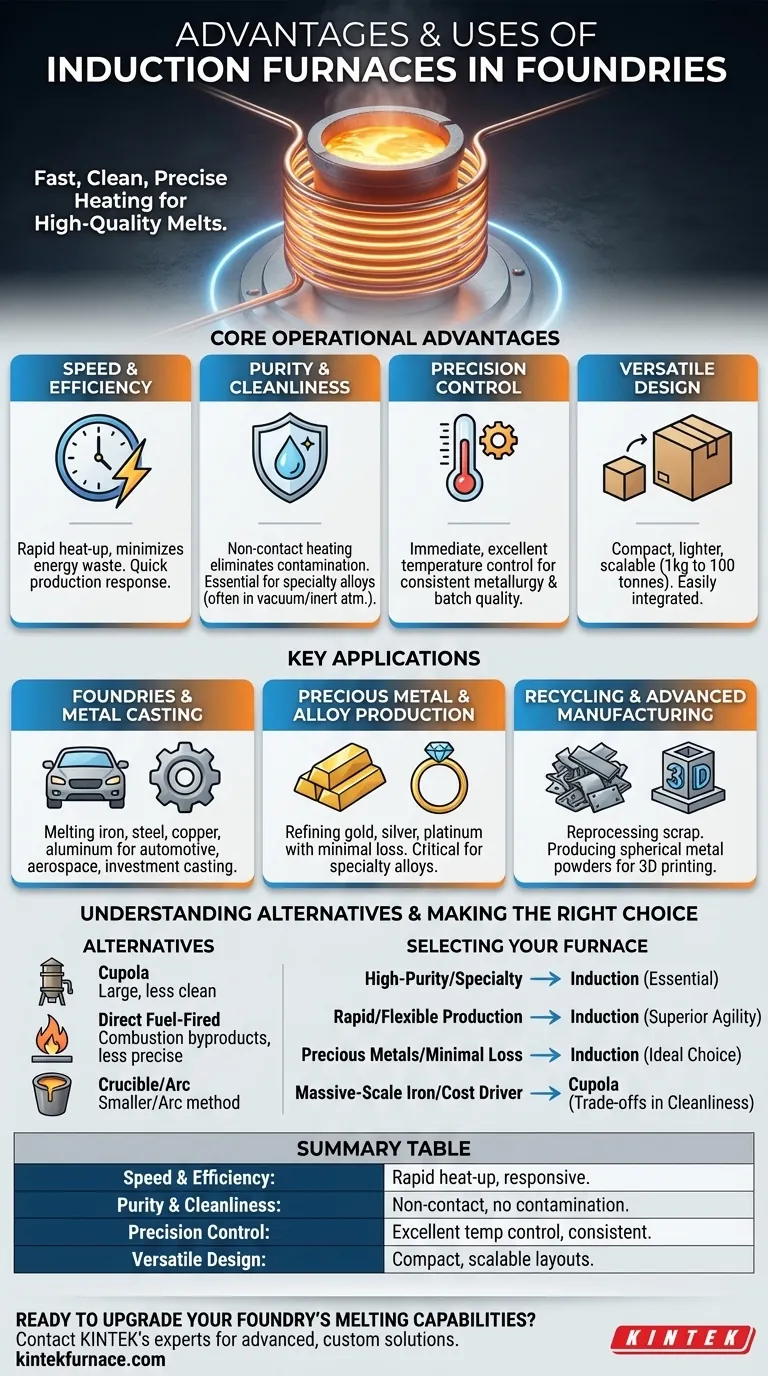

Vantaggi operativi fondamentali dei forni a induzione

I forni a induzione rappresentano un significativo balzo tecnologico rispetto ai metodi di fusione tradizionali. I loro benefici derivano direttamente dalla fisica fondamentale di come generano calore.

Velocità ed efficienza impareggiabili

La capacità di un forno a induzione di generare calore direttamente all'interno del metallo stesso porta a tempi di riscaldamento molto rapidi.

Questa rapida capacità di fusione riduce al minimo gli sprechi energetici durante l'avvio e consente alle fonderie di rispondere rapidamente alle richieste di produzione, aumentando l'efficienza complessiva.

Purezza e pulizia superiori

Il processo di riscaldamento è senza contatto, il che significa che nessun elemento riscaldante o fiamma tocca il metallo. Ciò elimina la contaminazione da sottoprodotti della combustione come gas o fuliggine.

Questa pulizia è fondamentale quando si producono acciai e leghe speciali che si ossiderebbero o si contaminerebbero se riscaldati in presenza di aria. Ecco perché vengono spesso utilizzati in vuoto o atmosfera inerte.

Controllo preciso della temperatura

Il processo elettromagnetico consente un controllo eccellente e immediato della temperatura.

Questa precisione è vitale per ottenere proprietà metallurgiche coerenti e qualità di fusione, lotto dopo lotto. Riduce il rischio di surriscaldamento e garantisce che le leghe soddisfino le specifiche esatte.

Design compatto e versatile

Rispetto ai tipi di forni più vecchi, i forni a induzione sono spesso più piccoli e leggeri.

Ciò li rende più facili da installare e integrare nei vari layout delle fonderie. Anche il loro design è altamente scalabile, con dimensioni disponibili per fondere qualsiasi cosa, da un chilogrammo a cento tonnellate.

Applicazioni chiave nelle fonderie e oltre

I vantaggi unici dei forni a induzione li rendono adatti a una vasta gamma di applicazioni critiche in cui qualità e coerenza sono fondamentali.

Fonderie e fusione di metalli

I forni a induzione sono lo standard nelle fonderie moderne per la fusione di ferro, acciaio, rame e alluminio.

Sono utilizzati per produrre componenti di alta purezza per settori esigenti come l'industria automobilistica, aerospaziale e meccanica. Sono anche una scelta comune per i processi di fusione a cera persa.

Produzione di metalli preziosi e leghe

Nella raffinazione di oro, argento e platino, l'efficienza del riscaldamento a induzione garantisce una perdita minima di materiale.

L'ambiente di fusione pulito è essenziale anche per la produzione di leghe speciali, dove anche le più piccole impurità possono compromettere le prestazioni del prodotto finale.

Riciclaggio e produzione avanzata

Questi forni sono molto efficaci nel riprocessare rottami metallici grazie alle loro rapide capacità di fusione.

In applicazioni avanzate, sono integrati con altre tecnologie per produrre materiali specializzati, come polveri metalliche sferiche per la stampa 3D e la spruzzatura termica.

Comprendere le alternative

Per apprezzare appieno il ruolo dei forni a induzione, è utile capire come si confrontano con altri tipi comuni di forni utilizzati nelle fonderie.

Il tradizionale forno a cubilotto

I cubilotti sono forni grandi e cilindrici che bruciano coke per fondere il ferro. Sono cavalli di battaglia per operazioni di fusione su larghissima scala, ma sono un metodo meno pulito rispetto all'induzione.

Forni a combustione diretta

Questi forni utilizzano gas naturale, olio o propano come fonte di calore diretta. Sebbene versatili, introducono sottoprodotti della combustione e offrono un controllo della temperatura meno preciso.

Forni a crogiolo e ad arco elettrico

I forni a crogiolo sono semplici e ideali per operazioni su piccola scala o per metalli preziosi. I forni ad arco elettrico (EAF) sono anch'essi altamente efficienti e precisi, ma utilizzano un arco elettrico ad alta energia piuttosto che l'induzione per fondere il metallo.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto dipende interamente dai requisiti specifici della tua produzione in termini di purezza, volume e materiale.

- Se il tuo obiettivo principale sono leghe speciali di alta purezza: la natura pulita e senza contatto e la compatibilità con il vuoto di un forno a induzione sono essenziali.

- Se il tuo obiettivo principale è una produzione rapida e flessibile di vari metalli: i tempi di riscaldamento rapidi e il controllo preciso dei forni a induzione offrono un'agilità operativa superiore.

- Se il tuo obiettivo principale è la fusione di metalli preziosi con perdite minime: l'efficienza e la natura contenuta di un forno a induzione lo rendono la scelta ideale.

- Se il tuo obiettivo principale è la fusione di ferro su vasta scala in cui il costo iniziale è il fattore trainante: un tradizionale forno a cubilotto potrebbe ancora essere preso in considerazione, sebbene con chiari compromessi in termini di pulizia.

In definitiva, l'adozione della tecnologia dei forni a induzione dota una fonderia del controllo, della pulizia e dell'efficienza necessari per soddisfare le moderne esigenze di produzione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave per le fonderie |

|---|---|

| Velocità ed efficienza | Tempi di riscaldamento rapidi e fusione veloce per una produzione reattiva. |

| Purezza e pulizia | Il riscaldamento senza contatto previene la contaminazione per leghe di alta qualità. |

| Controllo di precisione | L'eccellente controllo della temperatura garantisce proprietà metallurgiche coerenti. |

| Design versatile | Compatto e scalabile per vari layout di fonderia e volumi di metallo. |

Pronto ad aggiornare le capacità di fusione della tua fonderia?

Le soluzioni avanzate per forni di KINTEK, supportate da eccezionali attività di ricerca e sviluppo e produzione interna, sono progettate per soddisfare i requisiti esigenti della moderna produzione di metalli. Sia che tu stia fondendo leghe speciali, metalli preziosi o riprocessando rottami, le nostre approfondite capacità di personalizzazione garantiscono una perfetta aderenza ai tuoi obiettivi operativi unici.

Contatta i nostri esperti oggi stesso per discutere di come la nostra tecnologia di forni ad alta temperatura possa portare efficienza, purezza e controllo superiori alla tua linea di produzione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio