In sintesi, i forni a induzione sono preferiti per la fusione del rame perché offrono una combinazione unica di alta efficienza, controllo preciso della temperatura e qualità metallurgica superiore. Questo metodo genera calore direttamente all'interno del rame stesso, minimizzando lo spreco di energia, riducendo la perdita di metallo prezioso per ossidazione e prevenendo la contaminazione da fonti di combustibile esterne.

La fusione di un metallo di alto valore e altamente conduttivo come il rame presenta una serie distinta di sfide. La superiorità dei forni a induzione non risiede in una singola caratteristica, ma nel modo in cui il loro principio operativo fondamentale risolve direttamente queste sfide, portando a significativi vantaggi finanziari, operativi e di qualità.

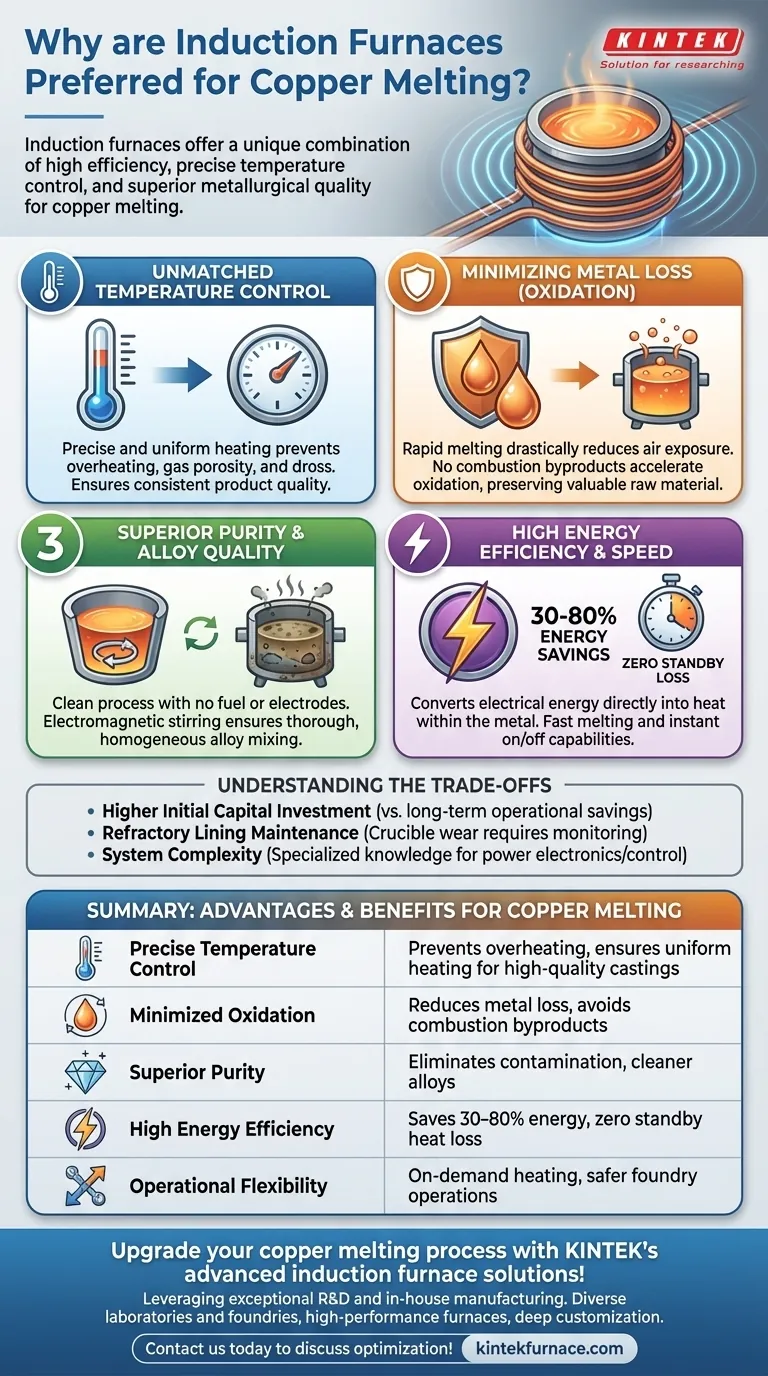

I Vantaggi Principali dell'Induzione per la Fusione del Rame

L'approccio della tecnologia a induzione al riscaldamento è fondamentalmente diverso dai tradizionali forni a combustibile o a resistenza, e questa differenza è la chiave del suo successo con il rame.

Controllo e Consistenza della Temperatura Ineguagliabili

Il processo funziona utilizzando un campo elettromagnetico per indurre una corrente elettrica direttamente all'interno del rame, facendolo riscaldare dall'interno verso l'esterno. Ciò consente un controllo estremamente preciso e uniforme della temperatura, che è fondamentale per prevenire il surriscaldamento, la porosità da gas e la formazione di ossidi indesiderati (scorie).

Questo livello di controllo assicura che il prodotto fuso finale soddisfi le specifiche esatte, sia che si tratti di un piccolo pezzo personalizzato o di una grande struttura in bronzo.

Minimizzazione della Perdita di Metallo (Ossidazione)

Nei forni convenzionali, il rame fuso è esposto al calore e all'ossigeno atmosferico per periodi prolungati, portando a una significativa perdita di metallo per ossidazione.

I forni a induzione fondono il rame molto rapidamente, riducendo drasticamente il tempo in cui il metallo fuso è esposto all'aria. Poiché il calore è generato internamente, non ci sono sottoprodotti della combustione che accelerano l'ossidazione, preservando una maggiore quantità del vostro prezioso materiale grezzo.

Purezza e Qualità della Lega Superiori

I forni tradizionali introducono il rischio di contaminazione da combustibile, gas di combustione o elettrodi che si degradano.

La fusione a induzione è un processo eccezionalmente pulito. Senza combustibile o elettrodi coinvolti, non ci sono elementi esterni a contaminare la fusione. Il campo elettromagnetico crea anche un'azione di agitazione naturale, garantendo che le leghe siano mescolate accuratamente e omogeneamente per una qualità costante.

Alta Efficienza Energetica e Velocità

I forni a combustibile perdono un'enorme quantità di calore nell'ambiente circostante e richiedono un tempo significativo per raggiungere la temperatura.

I forni a induzione sono altamente efficienti, convertendo una grande percentuale di energia elettrica direttamente in calore all'interno del metallo. Offrono risparmi energetici dal 30% all'80% rispetto ai metodi tradizionali e presentano zero perdite di calore in standby, poiché possono essere accesi e spenti quasi istantaneamente.

Comprendere i Compromessi

Sebbene la fusione a induzione sia molto vantaggiosa, è importante considerare il quadro completo per una valutazione tecnica equilibrata.

Elevato Investimento Iniziale di Capitale

Il costo iniziale di un sistema di forno a induzione, inclusi l'alimentatore, le bobine e il sistema di raffreddamento, è tipicamente superiore a quello di un semplice forno a combustibile. Questo è un classico compromesso tra una maggiore spesa in conto capitale e una spesa operativa a lungo termine significativamente inferiore.

Rivestimento Refrattario e Manutenzione

Il crogiolo (o rivestimento refrattario) che contiene il metallo fuso è un componente critico che si usura nel tempo e richiede un attento monitoraggio e una sostituzione periodica. La condizione del rivestimento è fondamentale sia per la sicurezza che per l'efficienza operativa.

Complessità del Sistema

L'elettronica di potenza e i sistemi di controllo di un forno a induzione sono più complessi di un semplice bruciatore a gas. Ciò potrebbe richiedere conoscenze più specializzate per la risoluzione dei problemi e la manutenzione rispetto ai tipi di forno più vecchi e meccanicamente più semplici.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi obiettivi specifici determineranno come valuterai i vantaggi della fusione a induzione.

- Se il tuo obiettivo principale è l'efficienza dei costi e l'elevata produttività: Le rapide velocità di fusione e i sostanziali risparmi energetici rendono l'induzione un investimento finanziario superiore a lungo termine.

- Se il tuo obiettivo principale sono leghe di alta purezza e qualità di fusione: Il controllo preciso della temperatura e la natura priva di contaminanti della fusione a induzione sono irrinunciabili per soddisfare rigorosi standard metallurgici.

- Se il tuo obiettivo principale è la flessibilità operativa e la sicurezza sul lavoro: Il riscaldamento su richiesta e la completa eliminazione dei rischi di combustibile infiammabile rendono l'induzione la scelta ideale per una fonderia moderna e adattabile.

In definitiva, la scelta di un forno a induzione è una decisione strategica per investire in un processo che produce un prodotto finale più pulito, più consistente e più redditizio.

Tabella Riepilogativa:

| Vantaggio | Beneficio per la Fusione del Rame |

|---|---|

| Controllo Preciso della Temperatura | Previene il surriscaldamento e assicura un riscaldamento uniforme per fusioni di alta qualità |

| Ossidazione Minimizzata | Riduce la perdita di metallo fondendo rapidamente ed evitando sottoprodotti della combustione |

| Purezza Superiore | Elimina la contaminazione da fonti esterne per leghe più pulite |

| Alta Efficienza Energetica | Risparmia il 30-80% di energia con zero perdite di calore in standby e fusione rapida |

| Flessibilità Operativa | Consente il riscaldamento su richiesta e operazioni di fonderia più sicure e adattabili |

Migliora il tuo processo di fusione del rame con le avanzate soluzioni di forni a induzione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e fonderie forni ad alte prestazioni su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Sperimenta maggiore efficienza, purezza e risparmio sui costi—contattaci oggi per discutere come possiamo ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo