I forni a induzione sottovuoto fungono da tecnologia di processo fondamentale per la produzione di superleghe a base di nichel, determinando fondamentalmente la qualità del materiale. Operando in un ambiente ad alto vuoto (tipicamente da 1,4 a 5,3 Pa) e utilizzando principi elettromagnetici, questi forni fondono simultaneamente la lega, proteggono la sua chimica e purificano attivamente il metallo liquido.

Il concetto chiave Il forno a induzione sottovuoto non è semplicemente una fonte di calore; è un recipiente di controllo chimico. La sua funzione principale è quella di prevenire l'ossidazione degli elementi di rinforzo reattivi (come alluminio e titanio) utilizzando l'agitazione elettromagnetica per garantire l'omogeneità a livello atomico richiesta per le superleghe ad alte prestazioni.

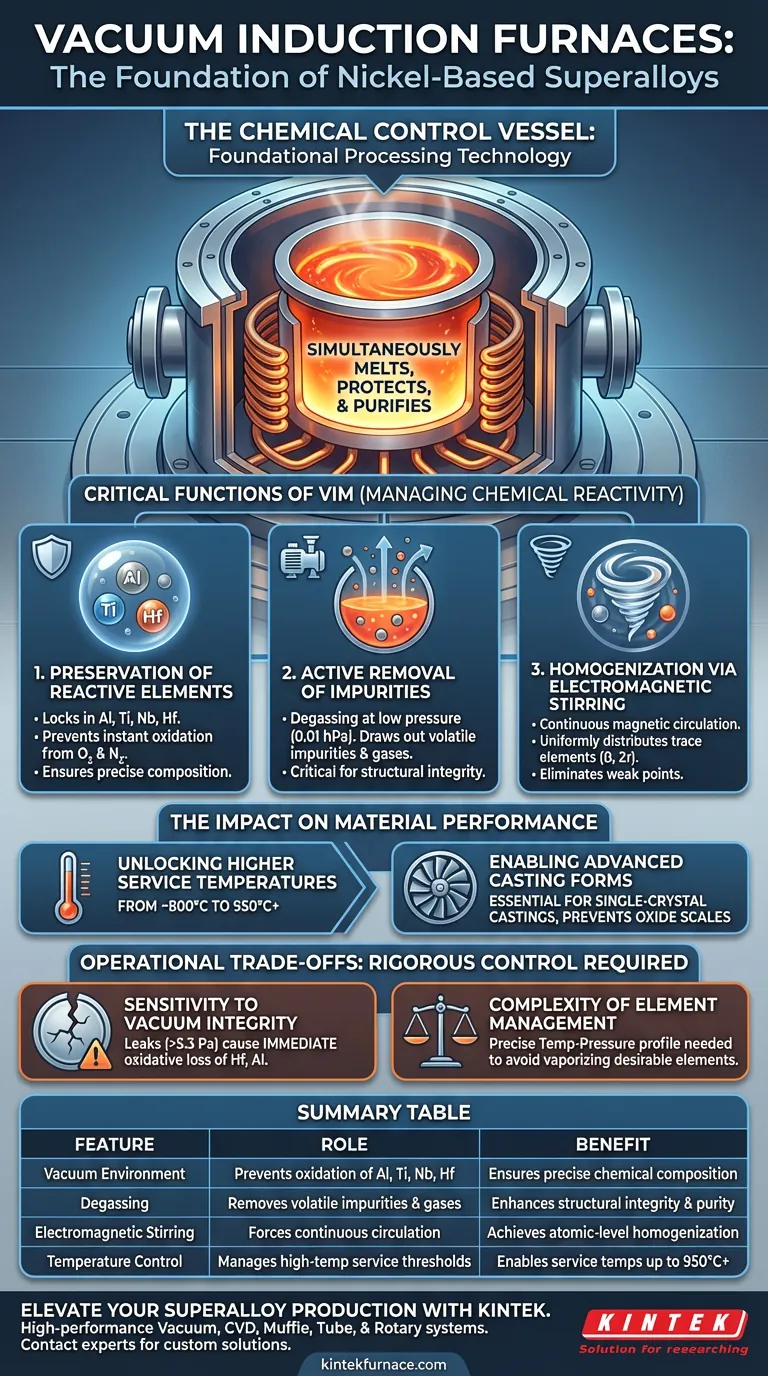

Le funzioni critiche della fusione a induzione sottovuoto (VIM)

La preparazione delle superleghe a base di nichel riguarda meno la fusione del metallo e più la gestione della reattività chimica. Il forno a induzione sottovuoto raggiunge questo obiettivo attraverso tre meccanismi distinti.

Conservazione degli elementi reattivi

Le superleghe a base di nichel si basano su elementi reattivi come alluminio (Al), titanio (Ti), niobio (Nb) e afnio (Hf) per la resistenza.

In un'atmosfera standard, questi elementi reagirebbero istantaneamente con ossigeno e azoto, formando inclusioni di ossido e degradando la lega. L'ambiente sottovuoto "blocca" efficacemente questi elementi, prevenendo la perdita ossidativa e garantendo che la composizione finale corrisponda alle precise specifiche di progettazione.

Rimozione attiva delle impurità

L'ambiente sottovuoto svolge una funzione di pulizia nota come degasaggio.

A bassa pressione (fino a 0,01 hPa o inferiore), le impurità volatili e i gas disciolti vengono estratti dal liquido della lega. Questa purificazione è fondamentale per prevenire difetti che potrebbero portare a guasti strutturali in condizioni di elevato stress.

Omogeneizzazione tramite agitazione elettromagnetica

Un vantaggio unico del riscaldamento a induzione è la generazione di una forte agitazione elettromagnetica all'interno della massa fusa.

A differenza dei metodi di fusione statici, il campo magnetico costringe il metallo fuso a circolare continuamente. Ciò garantisce che gli elementi in tracce, in particolare i rinforzi dei bordi dei grani come boro (B) e zirconio (Zr), siano distribuiti uniformemente nell'intera complessa matrice di nichel.

L'impatto sulle prestazioni del materiale

Il passaggio alla tecnologia a induzione sottovuoto è stato un punto di svolta nella storia della metallurgia, consentendo direttamente le capacità ad alta temperatura dei motori moderni.

Sblocco di temperature di servizio più elevate

Prima della tecnologia sottovuoto, la chimica della lega era limitata da ciò che poteva sopravvivere alla fusione in aria.

La lavorazione sottovuoto ha consentito concentrazioni più elevate di elementi di rinforzo (Al, Ti, Ta). Questo progresso ha aumentato la temperatura di servizio delle superleghe deformate da circa 800°C a 950°C.

Abilitazione di forme di fusione avanzate

Per applicazioni avanzate come getti a cristallo singolo (ad esempio, lega CM186LC), la purezza fornita dal forno sottovuoto è non negoziabile.

Mantenendo livelli di ossigeno estremamente bassi, il forno previene la formazione di scaglie di ossido che disturberebbero la crescita del cristallo singolo, garantendo l'integrità meccanica del componente finale.

Comprensione dei compromessi operativi

Sebbene i forni a induzione sottovuoto siano essenziali, richiedono un controllo rigoroso per essere efficaci.

Sensibilità all'integrità del vuoto

Il processo è intollerante a perdite o guasti della pompa. Anche una minima interruzione del sigillo sottovuoto (che sale oltre l'intervallo di 1,4–5,3 Pa) può causare la perdita ossidativa immediata di elementi critici come afnio e alluminio, rovinando il lotto.

Complessità della gestione degli elementi

Mentre il vuoto rimuove i gas, può anche vaporizzare elementi desiderabili con alte pressioni di vapore se la temperatura e i livelli di vuoto non sono perfettamente bilanciati. Gli operatori devono gestire con precisione il profilo temperatura-pressione per rimuovere le impurità senza esaurire gli ingredienti attivi della lega.

Fare la scelta giusta per il tuo obiettivo

I benefici specifici di un forno a induzione sottovuoto dipendono dalle metriche di prestazione che stai mirando per la tua lega.

- Se il tuo obiettivo principale è la resistenza alle alte temperature: Affidati all'ambiente sottovuoto per massimizzare la ritenzione di rinforzi reattivi come alluminio e titanio, che sono direttamente correlati all'aumento delle temperature di servizio (fino a 950°C+).

- Se il tuo obiettivo principale è l'affidabilità strutturale: Dai priorità alla capacità di agitazione elettromagnetica per garantire la distribuzione uniforme degli elementi in tracce (boro, zirconio), eliminando i punti deboli nella microstruttura della lega.

- Se il tuo obiettivo principale è la fusione a cristallo singolo: Concentrati sulla capacità del forno di mantenere livelli di ossigeno estremamente bassi, che è il requisito fondamentale per prevenire difetti in strutture cristalline complesse.

Il successo nella produzione di superleghe è definito dalla capacità di controllare la chimica a livello atomico, una capacità fornita quasi esclusivamente dalla fusione a induzione sottovuoto.

Tabella riassuntiva:

| Caratteristica | Ruolo nella produzione di superleghe | Beneficio primario |

|---|---|---|

| Ambiente sottovuoto | Previene l'ossidazione di Al, Ti, Nb e Hf | Garantisce una composizione chimica precisa |

| Degasaggio | Rimuove impurità volatili e gas disciolti | Migliora l'integrità strutturale e la purezza |

| Agitazione elettromagnetica | Forza la circolazione continua del metallo fuso | Ottiene l'omogeneizzazione a livello atomico |

| Controllo della temperatura | Gestisce le soglie di servizio ad alta temperatura | Consente temperature di servizio fino a 950°C+ |

Eleva la tua produzione di superleghe con KINTEK

La precisione nella chimica è la differenza tra successo e fallimento del materiale. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni sottovuoto, CVD, muffola, a tubo e rotanti progettati per soddisfare le rigorose esigenze della metallurgia moderna. Sia che tu stia producendo getti a cristallo singolo o superleghe deformate ad alta resistenza, i nostri forni da laboratorio personalizzabili ad alta temperatura forniscono l'integrità del vuoto e il controllo termico di cui hai bisogno.

Pronto a ottimizzare il tuo processo di fusione? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Sergiy Byelikov, Sergiy Pychek. COMPARATIVE ANALYSIS OF THE COMPLEX OF PROPERTIES OF NICKEL-BASED SUPERALLOY. DOI: 10.15588/1607-6885-2025-1-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le industrie chiave che utilizzano i forni di fusione a induzione sotto vuoto? Essenziali per l'aerospaziale, il settore medico e l'elettronica

- Quale ruolo svolge un coperchio di crogiolo durante la fusione a induzione sotto vuoto delle leghe AlV55? Aumenta purezza e resa

- Perché il riscaldamento a induzione è considerato un investimento strategico per i produttori? Sblocca maggiore efficienza e ROI

- Quale ruolo svolge un forno ad arco per fusione nella sintesi di Ce2(Fe, Co)17? Ottenere un'omogeneità di lega di precisione

- Cos'è un forno a fusione a induzione sotto vuoto (VIM) e quali sono le sue caratteristiche principali? Scopri la produzione di metalli ad alta purezza

- Come fa un forno a fusione ad arco sotto vuoto a mantenere la purezza del materiale? Sintesi essenziale per HEA AlCrFeCuNi-(Vx)

- In che modo il controllo preciso della temperatura in un forno di fusione influisce sulla qualità delle fusioni di leghe di alluminio a pareti sottili?

- Come fa un forno a induzione a garantire la stabilità del processo? Ottenere un'atomizzazione precisa con la tecnologia a induzione