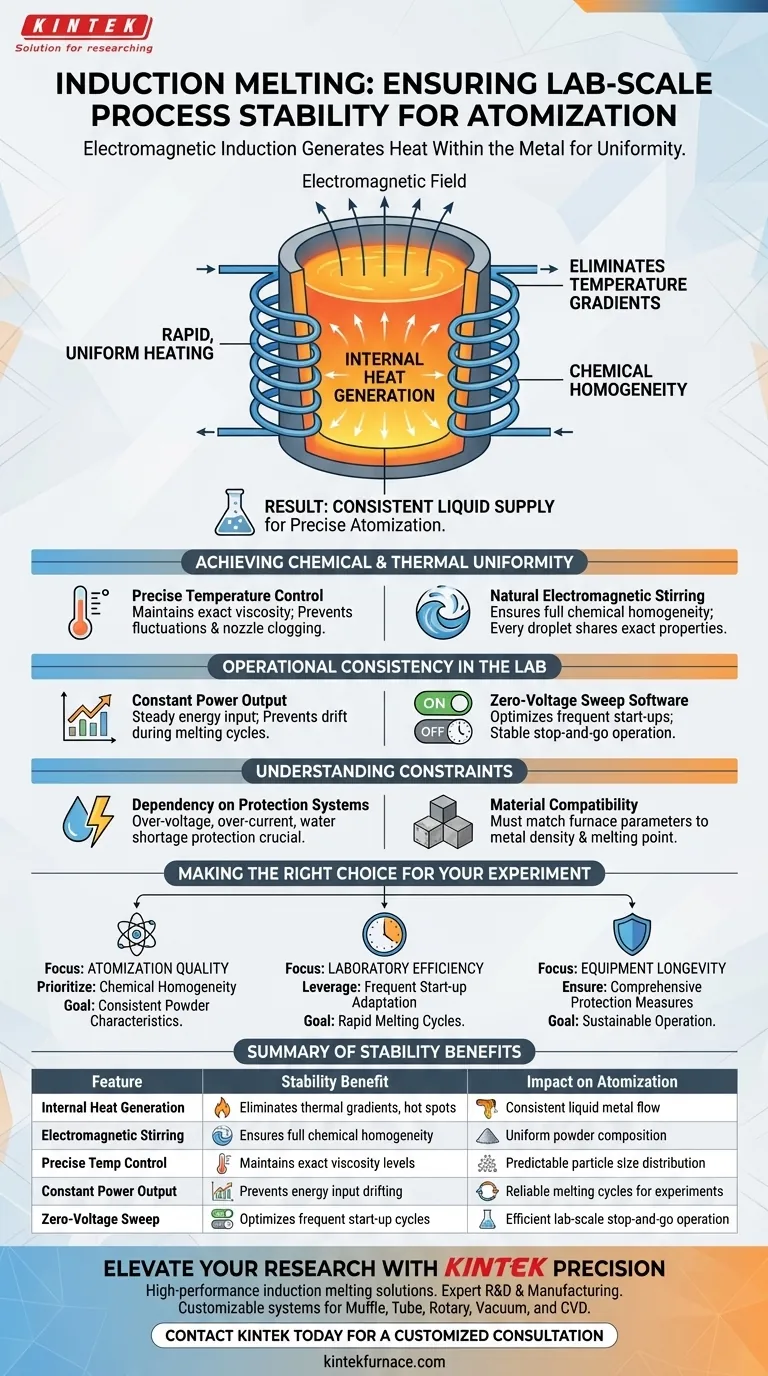

La fusione a induzione garantisce la stabilità del processo utilizzando l'induzione elettromagnetica per generare calore direttamente all'interno del metallo, anziché fare affidamento su fonti di calore esterne. Questo metodo garantisce un riscaldamento rapido e uniforme che elimina i gradienti di temperatura e mantiene una rigorosa omogeneità chimica in tutta la massa fusa, il che è fondamentale per un'alimentazione liquida costante durante l'atomizzazione.

Disaccoppiando la generazione di calore dalla combustione esterna, i forni a induzione offrono un controllo preciso della temperatura e un mescolamento intrinseco. Ciò si traduce in una massa fusa chimicamente omogenea che garantisce che il processo di atomizzazione a onda d'urto a valle riceva un flusso di metallo liquido uniforme e prevedibile.

Ottenere uniformità chimica e termica

Il meccanismo di riscaldamento uniforme

A differenza dei forni tradizionali che riscaldano un crogiolo dall'esterno, un forno a induzione utilizza un campo elettromagnetico per indurre calore all'interno del metallo stesso. Questa generazione interna di energia consente la rapida fusione di metalli come zinco, leghe di alluminio e acciaio inossidabile. Poiché il calore viene generato uniformemente, impedisce la formazione di "punti caldi" o zone fredde che destabilizzano il materiale.

Garantire l'omogeneità chimica

Un requisito fondamentale per l'atomizzazione è che la composizione del metallo rimanga costante. Il processo a induzione promuove naturalmente l'omogeneità chimica all'interno della massa fusa. Ciò garantisce che ogni goccia prodotta durante il processo di atomizzazione a onda d'urto condivida le stesse identiche proprietà chimiche.

Controllo preciso della temperatura

La stabilità nell'atomizzazione dipende in gran parte dalla viscosità, che è dettata dalla temperatura. I forni a induzione forniscono un controllo preciso della temperatura di fusione, consentendo agli operatori di mantenere il metallo al punto termico esatto richiesto. Ciò impedisce fluttuazioni che potrebbero portare a dimensioni delle particelle incoerenti o all'otturazione dell'ugello durante la fase di atomizzazione.

Coerenza operativa in laboratorio

Potenza costante in uscita

Per mantenere la stabilità durante il ciclo di fusione, i moderni forni a induzione sono progettati per fornire una potenza costante in uscita. Questa funzione non solo accelera la velocità di fusione, ma garantisce anche che l'apporto energetico rimanga costante, impedendo alle variabili di processo di deviare durante un esperimento.

Adattamento per frequenti avviamenti

Gli ambienti di laboratorio richiedono spesso un funzionamento a intermittenza piuttosto che una colata industriale continua. Questi forni utilizzano software di sweep a tensione zero, che ottimizza l'apparecchiatura per applicazioni che richiedono frequenti avviamenti. Ciò garantisce che il processo rimanga stabile e affidabile anche durante cicli di più esperimenti distinti in un unico giorno.

Comprendere i vincoli

Dipendenza dai sistemi di protezione

Sebbene i forni a induzione offrano un'elevata stabilità, dipendono fortemente da misure di protezione attive per mantenerla. La stabilità del processo dipende dal corretto funzionamento delle protezioni da sovratensione, sovracorrente e mancanza d'acqua. Se l'alimentazione dell'acqua di raffreddamento fluttua o vengono superati i limiti elettrici, i protocolli di sicurezza del sistema interromperanno la fusione per prevenire danni, interrompendo tecnicamente la stabilità del processo per preservare la sicurezza.

Compatibilità dei materiali

Pur essendo in grado di fondere un'ampia gamma di metalli, dai metalli preziosi come oro e argento ai ferri e acciai industriali, la stabilità dipende dall'abbinamento dei parametri del forno al carico specifico. L'utilizzo di impostazioni errate per una specifica densità o punto di fusione del metallo può compromettere l'efficienza e la coerenza del campo di induzione.

Fare la scelta giusta per il tuo esperimento

Per garantire che la tua configurazione di laboratorio soddisfi i tuoi specifici obiettivi di ricerca, considera quanto segue:

- Se il tuo obiettivo principale è la qualità dell'atomizzazione: Dai priorità alla capacità del forno di mantenere l'omogeneità chimica, poiché ciò determina direttamente la consistenza delle caratteristiche della tua polvere finale.

- Se il tuo obiettivo principale è l'efficienza di laboratorio: Sfrutta il software di sweep a tensione zero e la potenza costante in uscita per gestire frequenti avviamenti e rapidi cicli di fusione.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che la tua struttura possa supportare le misure di protezione complete, in particolare i requisiti di raffreddamento ad acqua e di regolazione della tensione.

La stabilità superiore della fusione a induzione deriva dalla sua capacità di trasformare il metallo stesso nella fonte di calore, eliminando le variabili per creare un'alimentazione perfettamente prevedibile per l'atomizzazione.

Tabella riassuntiva:

| Caratteristica | Vantaggio di stabilità | Impatto sull'atomizzazione |

|---|---|---|

| Generazione interna di calore | Elimina gradienti termici e punti caldi | Flusso costante di metallo liquido |

| Agitazione elettromagnetica | Garantisce la piena omogeneità chimica | Composizione uniforme della polvere |

| Controllo preciso della temperatura | Mantiene livelli di viscosità esatti | Distribuzione prevedibile delle dimensioni delle particelle |

| Potenza costante in uscita | Impedisce la deviazione dell'apporto energetico | Cicli di fusione affidabili per esperimenti |

| Sweep a tensione zero | Ottimizza i cicli di avviamento frequenti | Operatività efficiente stop-and-go su scala di laboratorio |

Eleva la tua ricerca sui metalli con la precisione KINTEK

La coerenza è la spina dorsale del successo nelle scienze dei materiali. KINTEK fornisce soluzioni di fusione a induzione ad alte prestazioni progettate per fornire la stabilità chimica e termica richiesta per l'atomizzazione avanzata.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni speciali ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia fondendo leghe di zinco o acciaio inossidabile, la nostra tecnologia garantisce che il tuo processo rimanga stabile dall'inizio alla fine.

Pronto a ottimizzare la qualità di atomizzazione del tuo laboratorio? Contatta KINTEK oggi stesso per una consulenza personalizzata.

Guida Visiva

Riferimenti

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Perché il metodo di dispersione idraulica sotto vuoto è adatto per metalli con alto punto di fusione come la ghisa e l'acciaio?

- Qual è la funzione di un forno a induzione sottovuoto nella ricerca? Sintesi e purezza dell'acciaio al rame

- Quale ruolo svolge un forno ad arco sottovuoto non consumabile nella preparazione della lega Ti–Cu? Ottenere una sintesi ad alta purezza

- Quale intervallo di temperatura è richiesto per la fusione e la raffinazione delle leghe di alluminio 3003mod? Linee guida ottimali 700–760 °C

- Quali tipi di metalli possono essere fusi nei forni a induzione? Scopri la fusione versatile per qualsiasi metallo conduttore

- Quali materiali e specifiche sono tipicamente utilizzati nella colata sottovuoto? Padroneggia la prototipazione ad alta fedeltà con le resine poliuretaniche

- Quale ruolo svolge un forno ad arco sotto vuoto nella fusione delle leghe Fe60Co15Ni15Cr10? Ottieni una uniformità superiore