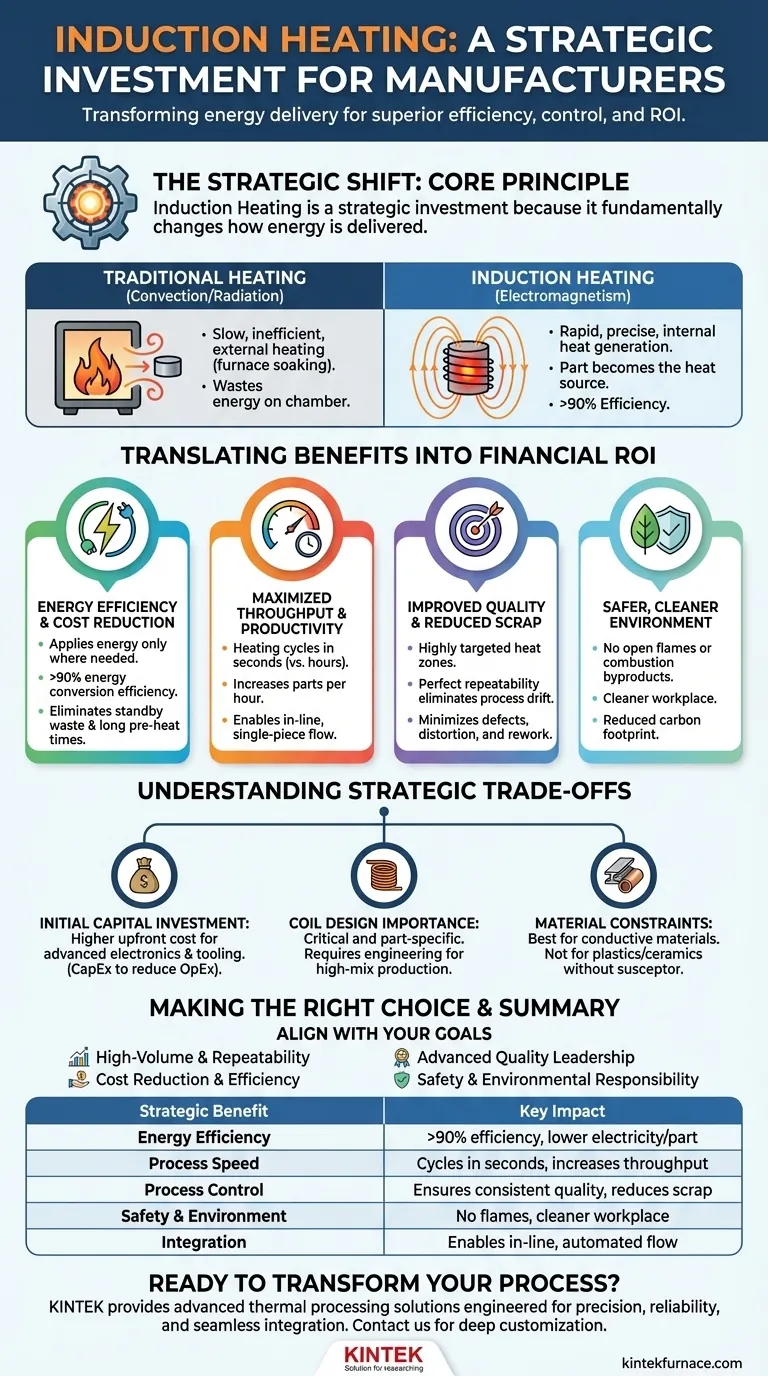

Nella sua essenza, il riscaldamento a induzione è un investimento strategico perché cambia fondamentalmente il modo in cui l'energia viene erogata a un pezzo. Invece di riscaldare lentamente un componente dall'esterno verso l'interno utilizzando un forno, l'induzione genera calore rapido, preciso e controllabile direttamente all'interno del materiale stesso. Questo cambiamento offre una potente combinazione di maggiore efficienza energetica, controllo superiore del processo, maggiore velocità e un ambiente operativo più sicuro e pulito, influenzando direttamente i risultati economici e la posizione competitiva di un produttore.

Il riscaldamento a induzione va oltre il semplice aggiornamento delle attrezzature; è un cambiamento strategico verso un processo di produzione più controllabile, efficiente e automatizzato. È un investimento nella precisione del processo che sblocca significativi vantaggi a valle in termini di costi, qualità e produttività.

Come l'Induzione Trasforma il Processo di Riscaldamento

Per comprendere il valore strategico, è necessario prima capire perché l'induzione è fondamentalmente diversa dai metodi di riscaldamento tradizionali come i forni a gas o i forni a resistenza.

Dalla Convezione all'Elettromagnetismo

I forni tradizionali funzionano tramite convezione e irraggiamento, riscaldando l'intera camera e l'aria al suo interno per trasferire lentamente energia termica al pezzo in lavorazione. Questo processo è lento, inefficiente e difficile da controllare con precisione.

Il riscaldamento a induzione utilizza un campo elettromagnetico alternato per indurre correnti elettriche (correnti parassite) direttamente all'interno del pezzo conduttivo. La resistenza del materiale a queste correnti genera calore istantaneo e localizzato.

Il Pezzo Diventa la Fonte di Calore

Con l'induzione, il pezzo stesso diventa l'elemento riscaldante. Il calore viene generato all'interno del materiale, non applicato sulla sua superficie.

Ciò consente cicli di riscaldamento incredibilmente rapidi, spesso misurati in secondi anziché nei minuti o nelle ore richieste per la "cottura" in forno.

Controllo Istantaneo e Ripetibile

Un sistema a induzione può essere acceso e spento istantaneamente, con i livelli di potenza regolabili in tempo reale. Ciò fornisce un livello di controllo senza precedenti sul ciclo di riscaldamento.

Poiché il processo è governato da parametri elettrici, è perfettamente ripetibile. Il millesimo pezzo riceve esattamente lo stesso trattamento termico del primo, eliminando la deriva del processo comune nei forni tradizionali.

Tradurre i Benefici Tecnici in ROI Finanziario

Un investimento strategico deve produrre un ritorno chiaro. Il riscaldamento a induzione influisce contemporaneamente su più leve finanziarie.

Riduzione dei Costi Energetici

I forni sprecano enormi quantità di energia riscaldando le pareti della camera, l'isolamento e l'aria circostante. Spesso devono rimanere accesi tra un ciclo e l'altro per evitare lunghi tempi di preriscaldamento.

L'induzione applica energia solo dove e quando è necessaria, con efficienze di conversione energetica che spesso superano il 90%. Ciò riduce drasticamente il consumo di elettricità per pezzo ed elimina lo spreco di energia in standby.

Massimizzazione della Produttività e del Rendimento

La velocità del riscaldamento a induzione aumenta direttamente il numero di pezzi lavorati all'ora. Questa maggiore produttività può eliminare i colli di bottiglia in una linea di produzione e aumentare la capacità totale dell'impianto senza espansioni fisiche.

I tempi di ciclo rapidi e il potenziale per un flusso in linea, pezzo per pezzo, riducono anche l'inventario di lavoro in corso (WIP) rispetto alla lavorazione a lotti in grandi forni.

Miglioramento della Qualità e Riduzione degli Scarti

La precisione dell'induzione consente zone di calore altamente mirate. È possibile temprere solo la punta di un dente di ingranaggio o brasare una giunzione specifica senza influenzare il resto del componente.

Questa precisione, unita alla perfetta ripetibilità, minimizza difetti, distorsioni e degrado del materiale. Il risultato è una drastica riduzione di costosi scarti, rilavorazioni e richieste di garanzia.

Comprendere i Compromessi Strategici

Nessuna tecnologia è una soluzione universale. Una valutazione obiettiva richiede di riconoscere le considerazioni specifiche per il riscaldamento a induzione.

L'Investimento di Capitale Iniziale

I sistemi di riscaldamento a induzione hanno generalmente un prezzo di acquisto iniziale più elevato rispetto ad alcuni forni convenzionali o configurazioni a torcia. L'investimento è in elettronica di potenza avanzata e attrezzature personalizzate.

Ciò deve essere valutato come una spesa in conto capitale (CapEx) che riduce le spese operative (OpEx) a lungo termine attraverso bollette energetiche inferiori, manodopera ridotta, meno scarti e maggiore produttività.

L'Importanza della Progettazione della Bobina

La bobina a induzione, che crea il campo magnetico, è il cuore del sistema. La sua progettazione è fondamentale ed è spesso adattata alla geometria specifica del pezzo da riscaldare.

Ciò significa che una singola bobina potrebbe non essere adatta per una vasta gamma di pezzi. Le operazioni con produzione ad alto mix e basso volume devono tenere conto dell'ingegneria e del costo di più progetti di bobine.

Vincoli di Materiale e Processo

L'induzione funziona meglio su materiali elettricamente conduttivi come acciaio, rame e alluminio. Non è adatta per riscaldare materiali non conduttivi come plastica o ceramica a meno che non venga utilizzato un suscettore conduttivo. Il processo è ottimizzato anche per geometrie definite in cui una bobina può essere accoppiata efficientemente al pezzo.

Prendere la Decisione Giusta per la Tua Attività

La decisione di investire nel riscaldamento a induzione dovrebbe essere allineata con i tuoi obiettivi strategici specifici.

- Se il tuo obiettivo principale è la produzione ad alto volume e la ripetibilità: L'induzione è una scelta ideale per la sua velocità, qualità costante e facilità di integrazione nelle linee automatizzate.

- Se il tuo obiettivo principale è la riduzione dei costi e l'efficienza: Il significativo risparmio energetico e la drastica riduzione degli scarti e delle rilavorazioni forniscono un ritorno sull'investimento chiaro e spesso rapido.

- Se il tuo obiettivo principale è la produzione avanzata e la leadership qualitativa: Il controllo del processo senza pari consente trattamenti termici complessi, migliora le prestazioni dei pezzi e funge da segno di eccellenza tecnica.

- Se il tuo obiettivo principale è la sicurezza e la responsabilità ambientale: Il riscaldamento a induzione elimina fiamme libere e sottoprodotti della combustione, creando un ambiente di lavoro più sicuro e pulito e riducendo la tua impronta di carbonio.

Investire nel riscaldamento a induzione è un investimento in un futuro produttivo più controllato, prevedibile ed efficiente.

Tabella Riassuntiva:

| Beneficio Strategico | Impatto Chiave |

|---|---|

| Efficienza Energetica | >90% di efficienza, riduce il consumo di elettricità per pezzo |

| Velocità del Processo | Cicli di riscaldamento in secondi anziché ore, aumenta la produttività |

| Controllo del Processo e Ripetibilità | Elimina la deriva del processo, garantisce qualità costante, riduce gli scarti |

| Sicurezza e Ambiente | Nessuna fiamma libera o sottoprodotti di combustione, ambiente di lavoro più pulito |

| Integrazione e Automazione | Consente il flusso in linea, pezzo per pezzo, per linee di produzione automatizzate |

Pronto a Trasformare il Tuo Processo Produttivo?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce soluzioni avanzate di lavorazione termica per i produttori che cercano un vantaggio strategico. I nostri sistemi di riscaldamento a induzione sono progettati per precisione, affidabilità e integrazione perfetta per fornire l'efficienza, la qualità e il ROI dettagliati sopra.

Discutiamo come le nostre capacità di personalizzazione approfondita possono soddisfare precisamente le vostre esigenze di produzione uniche.

Contatta KINTEK oggi stesso per programmare una consulenza e scoprire il valore strategico che possiamo portare alla tua attività.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale