In sintesi, un forno a fusione a induzione sotto vuoto (VIM) è un sistema altamente specializzato per la produzione di metalli e leghe eccezionalmente puri. Combina due tecnologie chiave: il riscaldamento a induzione a media frequenza per fondere il materiale e una camera ad alto vuoto per isolarlo dalla contaminazione atmosferica. Questo duplice approccio consente un livello di precisione compositiva e di pulizia irraggiungibile con i forni a fusione ad aria convenzionali.

Un forno VIM non serve solo a fondere il metallo; è uno strumento di raffinazione. Il suo scopo principale è eliminare le variabili ambientali — in particolare ossigeno e azoto — per creare materiali con chimica precisamente controllata e proprietà meccaniche superiori.

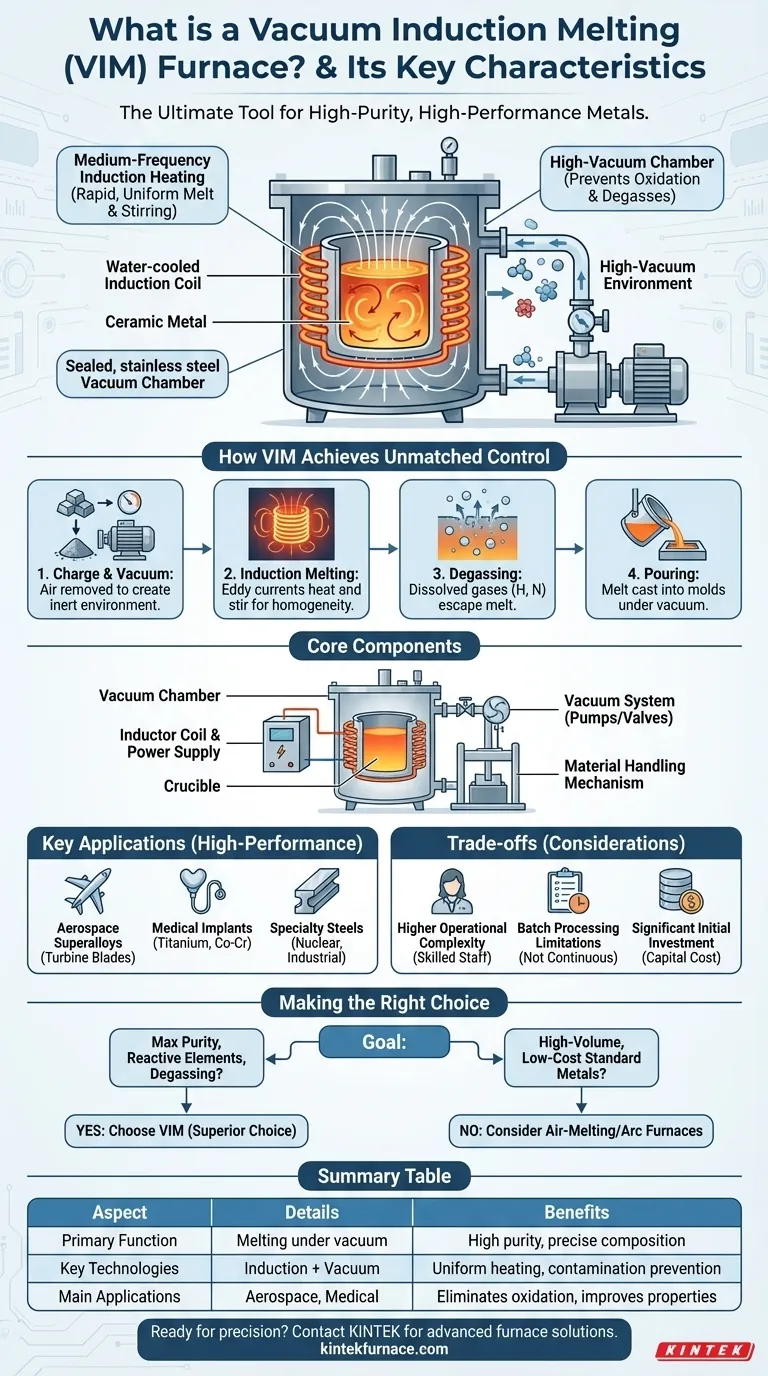

Come un forno VIM raggiunge un controllo ineguagliabile

La potenza del processo VIM risiede nel modo in cui esso cambia fondamentalmente l'ambiente di fusione. Rimuovendo l'atmosfera, elimina la fonte primaria di impurità e reazioni chimiche indesiderate.

Il principio del riscaldamento a induzione

Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame raffreddata ad acqua, nota come induttore. Questo crea un campo magnetico potente e fluttuante attorno al metallo grezzo (carica) contenuto in un crogiolo.

Questo campo magnetico induce forti correnti parassite elettriche direttamente all'interno del metallo stesso, causandone un riscaldamento rapido e uniforme dall'interno verso l'esterno. Questo processo crea anche un effetto di agitazione naturale, garantendo che il metallo fuso diventi completamente omogeneizzato.

Il ruolo critico del vuoto

L'intero processo avviene all'interno di una camera sigillata e robusta da cui quasi tutta l'aria è stata rimossa da un potente sistema di vuoto.

Operare sotto vuoto offre due vantaggi distinti. Innanzitutto, previene l'ossidazione rimuovendo l'ossigeno, il che è fondamentale quando si lavora con metalli reattivi come il titanio o superleghe contenenti alluminio. In secondo luogo, l'ambiente a bassa pressione facilita la rimozione dei gas disciolti come idrogeno e azoto dalla fusione, un processo noto come degassificazione.

Componenti principali e loro funzione

Un sistema VIM è un'integrazione di diversi sottosistemi critici:

- Camera a vuoto: il recipiente d'acciaio sigillato che contiene la fusione e mantiene il vuoto.

- Bobina induttrice e alimentazione: genera il campo magnetico responsabile del riscaldamento e dell'agitazione del metallo.

- Crogiolo: un contenitore in ceramica o grafite che contiene il materiale di carica e può resistere a temperature estreme.

- Sistema di vuoto: una rete di pompe, valvole e manometri responsabili della creazione e del monitoraggio dell'ambiente a bassa pressione.

- Gestione dei materiali: meccanismi interni per caricare le materie prime e inclinare il crogiolo per versare la fusione finita in uno stampo, il tutto senza rompere il vuoto.

Capacità e applicazioni chiave

Le caratteristiche uniche del processo VIM lo rendono essenziale per la produzione dei materiali più esigenti utilizzati nella tecnologia moderna.

Lega di precisione e controllo della composizione

Con il rischio di ossidazione eliminato, i metallurgisti possono introdurre elementi di lega altamente reattivi con estrema precisione. Ciò consente la produzione di leghe con tolleranze compositive strette che soddisfano specifiche esigenti per applicazioni aerospaziali, mediche o nucleari.

Raffinazione di materiali ad alte prestazioni

Il VIM è lo standard per la produzione di superleghe a base di nichel, acciai speciali e altri materiali ad alta temperatura utilizzati nelle pale delle turbine dei motori a reazione e nelle turbine a gas industriali. Viene anche utilizzato per leghe di cobalto-cromo e titanio di grado medico per impianti.

Degassificazione per proprietà meccaniche superiori

La rimozione dei gas disciolti come l'idrogeno è fondamentale per prevenire difetti del materiale. L'infragilimento da idrogeno, ad esempio, può causare un guasto catastrofico in componenti ad alta resistenza. La lavorazione VIM migliora significativamente la vita a fatica, la duttilità e l'affidabilità complessiva di un materiale.

Comprendere i compromessi

Sebbene potente, il processo VIM non è una soluzione universale. La sua specializzazione comporta specifiche considerazioni operative.

Maggiore complessità operativa

Il funzionamento di un forno VIM richiede personale altamente qualificato. La gestione dell'interazione tra il sistema elettrico ad alta potenza, il sistema ad alto vuoto e il metallo fuso ad alta temperatura richiede una formazione e un'esperienza significative.

Limitazioni della lavorazione in batch

Il VIM è intrinsecamente un processo in batch. Ogni fusione, dal caricamento e il pompaggio alla fusione e alla colata, è un ciclo discreto. Ciò lo rende meno adatto al tipo di produzione ad alto volume e continua associata ai metalli di base.

Investimento iniziale significativo

I forni VIM sono sistemi sofisticati e complessi che rappresentano un investimento di capitale importante. L'infrastruttura richiesta per l'alimentazione, il raffreddamento ad acqua e i sistemi di vuoto aumenta il costo complessivo, rendendolo un investimento giustificato solo per materiali di alto valore.

Fare la scelta giusta per il tuo obiettivo

La scelta di un processo di fusione dipende interamente dalla purezza e dalle prestazioni richieste del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza e il controllo preciso degli elementi reattivi: il VIM è la scelta necessaria e superiore per la creazione di superleghe o metalli di grado medico.

- Se il tuo obiettivo principale è la rimozione dei gas disciolti per migliorare le proprietà meccaniche: l'ambiente sotto vuoto di un forno VIM è ineguagliabile per una degassificazione efficace.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di metalli standard: un forno VIM è eccessivo; i forni a fusione ad aria convenzionali o i forni ad arco sono molto più economici.

In definitiva, la scelta di un forno VIM è una decisione strategica per dare priorità alla qualità e alle prestazioni del materiale sopra ogni altra cosa.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione primaria | Fusione e raffinazione di metalli sotto vuoto per alta purezza e controllo preciso della composizione |

| Tecnologie chiave | Riscaldamento a induzione per fusione e agitazione uniformi; camera a vuoto per la prevenzione della contaminazione |

| Applicazioni principali | Superleghe aerospaziali, impianti medicali, acciai speciali, materiali nucleari |

| Vantaggi chiave | Eliminazione dell'ossidazione, degassificazione per proprietà meccaniche migliorate, tolleranze compositive strette |

| Considerazioni | Elevata complessità operativa, lavorazione in batch, significativo investimento iniziale |

Pronto a elevare la tua produzione di metalli con precisione e purezza? Presso KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una vasta gamma di prodotti tra cui Forni a Vuoto e Atmosfera, Forni a Muffola, Tubo e Rotativi, nonché Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di poter soddisfare con precisione le tue esigenze sperimentali, sia che tu stia lavorando con metalli reattivi, superleghe o materiali di grado medico. Non lasciare che le impurità ti ostacolino—contattaci oggi per discutere come i nostri forni VIM e altre soluzioni possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo