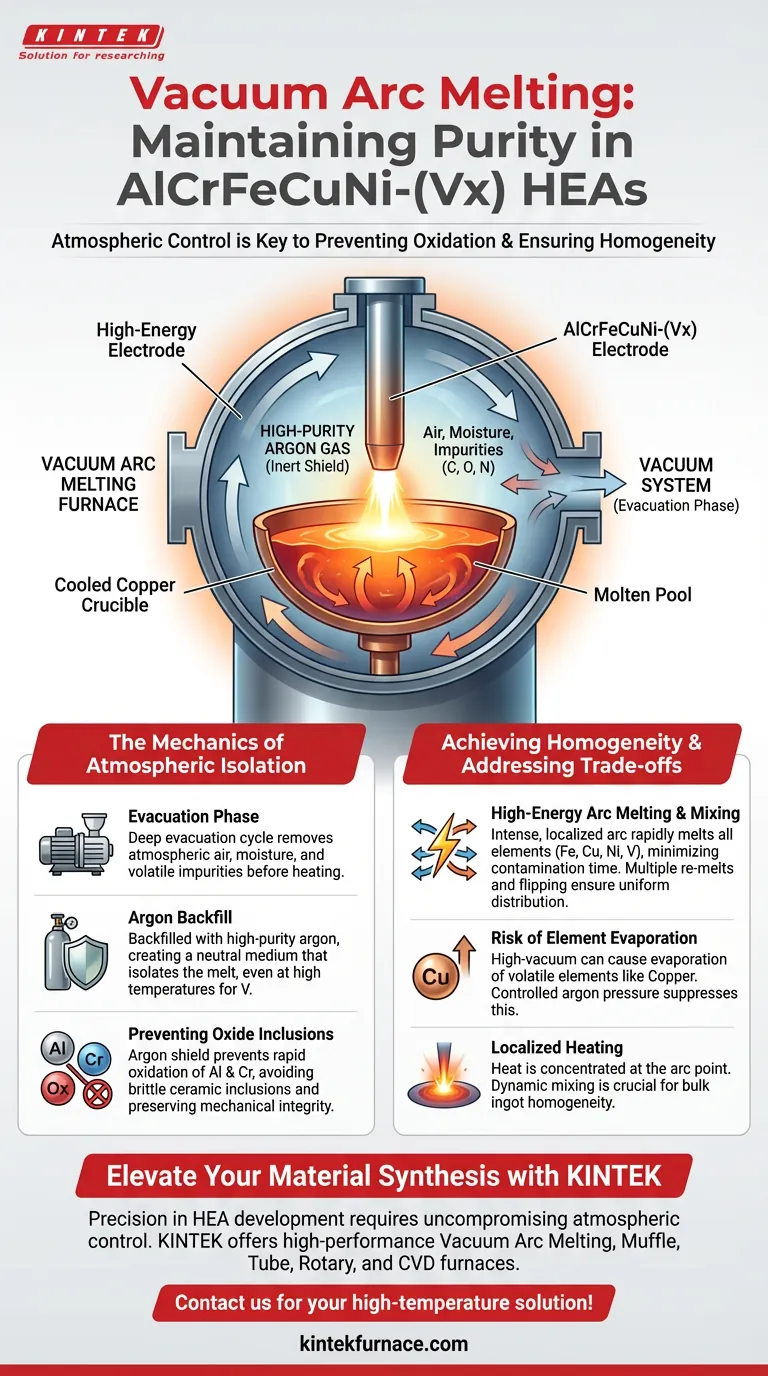

Il meccanismo primario per mantenere la purezza è un rigoroso controllo atmosferico. Un forno a fusione ad arco sotto vuoto ottiene questo risultato evacuando prima la camera per rimuovere i contaminanti, quindi riempiendola con gas argon di alta purezza. Questo crea uno scudo inerte che isola la lega fusa AlCrFeCuNi-(Vx) dall'ossigeno e dall'azoto atmosferici, prevenendo il degrado degli elementi reattivi.

Concetto chiave La purezza nella fusione ad arco sotto vuoto non è ottenuta dal solo vuoto, ma dalla sostituzione di un'atmosfera reattiva (aria) con una protettiva (argon). Questo processo è essenziale per preservare la stechiometria delle leghe ad alta entropia (HEA) contenenti elementi inclini all'ossidazione come alluminio, cromo e vanadio.

La meccanica dell'isolamento atmosferico

La fase di evacuazione

Prima che venga applicato il calore, la camera del forno subisce un ciclo di evacuazione profonda. Questo passaggio rimuove attivamente l'aria atmosferica, l'umidità e le impurità volatili dalla zona di fusione. Abbassando significativamente la pressione, il sistema elimina le fonti di base di contaminazione da carbonio, ossigeno e azoto.

Il riempimento con argon

Una volta stabilito il vuoto, la camera viene riempita con gas argon di alta purezza. Questo gas agisce come un mezzo neutro che non reagisce con il metallo, nemmeno alle temperature estreme richieste per fondere elementi refrattari come il vanadio. La pressione dell'argon sopprime anche la vaporizzazione degli elementi volatili, garantendo che la composizione finale della lega corrisponda al progetto previsto.

Prevenzione delle inclusioni di ossido

La principale minaccia per le leghe AlCrFeCuNi-(Vx) è la rapida ossidazione dell'alluminio (Al) e del cromo (Cr). Senza lo scudo di argon, questi elementi reagirebbero con l'ossigeno per formare inclusioni ceramiche fragili (ossidi) all'interno della matrice metallica. L'atmosfera controllata garantisce che questi elementi rimangano nel loro stato metallico, preservando l'integrità meccanica della lega.

Ottenere l'omogeneità attraverso il controllo del processo

Fusione ad arco ad alta energia

Il forno utilizza un arco elettrico ad alta corrente per generare un calore intenso e localizzato. Questo fonde rapidamente gli elementi costitutivi — ferro (Fe), rame (Cu), nichel (Ni) e il vanadio (V) a punto di fusione più elevato — in un unico bagno liquido. La velocità di fusione aiuta a ridurre al minimo la finestra temporale in cui i contaminanti potrebbero potenzialmente interagire con il fuso.

Miscelazione dinamica e ribaltamento

Per garantire che la purezza si estenda alla microstruttura della lega, il processo prevede tipicamente cicli di fusione multipli. Il lingotto solidificato viene spesso ribaltato e rifuso più volte. Questa ridistribuzione meccanica, combinata con le forze di agitazione elettromagnetica generate dall'arco, garantisce una distribuzione uniforme degli elementi ed elimina la segregazione.

Comprendere i compromessi

Il rischio di evaporazione degli elementi

Mentre l'ambiente vuoto/argon previene l'ossidazione, le fasi di alto vuoto possono talvolta portare all'evaporazione di elementi con alte pressioni di vapore (come rame o manganese) se non gestite correttamente. Se la pressione scende troppo durante la fusione, si rischia di alterare il preciso rapporto chimico della lega.

Riscaldamento localizzato vs. di massa

A differenza della fusione a induzione, che riscalda l'intero volume del crogiolo, la fusione ad arco riscalda localmente nel punto di impatto dell'arco. Sebbene ciò consenta temperature estremamente elevate, richiede un'attenta abilità dell'operatore o un'agitazione automatizzata per garantire che la "purezza" sia coerente in tutto il volume del lingotto, piuttosto che solo sulla superficie.

Fare la scelta giusta per il tuo obiettivo

Quando si sintetizzano leghe AlCrFeCuNi-(Vx), le impostazioni dell'apparecchiatura devono essere allineate con gli obiettivi specifici del materiale:

- Se il tuo obiettivo principale è l'eliminazione degli ossidi: Dai priorità a una fase di pre-evacuazione di alta qualità per rimuovere tutta l'umidità prima di introdurre il riempimento con argon.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Monitora attentamente la pressione della camera per prevenire l'evaporazione del rame (Cu) durante la fusione del vanadio (V) ad alta temperatura.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Aumenta il numero di cicli di ribaltamento e rifusione per garantire che i cinque+ elementi siano completamente omogeneizzati.

L'integrità di una lega ad alta entropia è definita dalla qualità dell'atmosfera in cui nasce.

Tabella riassuntiva:

| Caratteristica | Meccanismo per purezza e omogeneità |

|---|---|

| Controllo atmosferico | Evacuazione profonda rimuove umidità/ossigeno; argon di alta purezza previene l'ossidazione. |

| Prevenzione ossidi | Scudo di gas inerte protegge elementi reattivi come Al, Cr e V. |

| Efficienza termica | Fusione ad arco ad alta energia liquefà rapidamente elementi refrattari come il vanadio. |

| Tecnica di miscelazione | Cicli multipli di ribaltamento e rifusione eliminano la segregazione chimica. |

| Integrità compositiva | Pressione controllata sopprime la vaporizzazione di elementi volatili come il rame. |

Migliora la tua sintesi di materiali con KINTEK

La precisione nello sviluppo di leghe ad alta entropia (HEA) richiede un controllo atmosferico senza compromessi. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni per forni a fusione ad arco sotto vuoto, forni a muffola, a tubo, rotativi e CVD, tutti personalizzabili in base alle tue esigenze di ricerca o produzione uniche.

Sia che tu stia sintetizzando complesse leghe AlCrFeCuNi-(Vx) o lavorando metalli refrattari, i nostri sistemi garantiscono i massimi livelli di purezza e omogeneità. Contattaci oggi per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Praise Mpofu, Lehlogonolo Rudolf Kanyane. RETRACTED: Mechanical and Tribological Performance of AlCrFeCuNi-(Vx) HEAs Synthesized via Arc Melting technique. DOI: 10.1051/e3sconf/202450501015

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il ruolo di un forno a induzione sottovuoto nella sintesi di CuNiSiCrCoTiNbx? Garantire purezza e omogeneità

- In che modo la frequenza influisce sull'efficienza di riscaldamento in un forno a induzione? Ottimizza il tuo processo con la giusta frequenza

- Quali materiali possono essere lavorati utilizzando l'atomizzazione a ultrasuoni basata su induzione? Una guida ai metalli conduttivi

- Cosa rende il riscaldamento a induzione adatto per applicazioni di precisione? Ottieni un controllo ineguagliabile per la produzione ad alte prestazioni

- Cos'è un forno a fusione a induzione sotto vuoto (VIM) e perché è importante? Ottieni una purezza dei metalli senza pari per applicazioni critiche

- In che modo l'agitazione a induzione elettromagnetica assiste nella rimozione delle inclusioni? Aumenta la purezza nei forni a crogiolo freddo sottovuoto

- Quali materiali possono essere fusi utilizzando un forno a induzione a media frequenza IGBT? Fusione Versatile per Metalli

- Cos'è la rifusione ad arco sotto vuoto (VAR) e qual è il suo scopo principale? Ottieni purezza e prestazioni superiori dei metalli