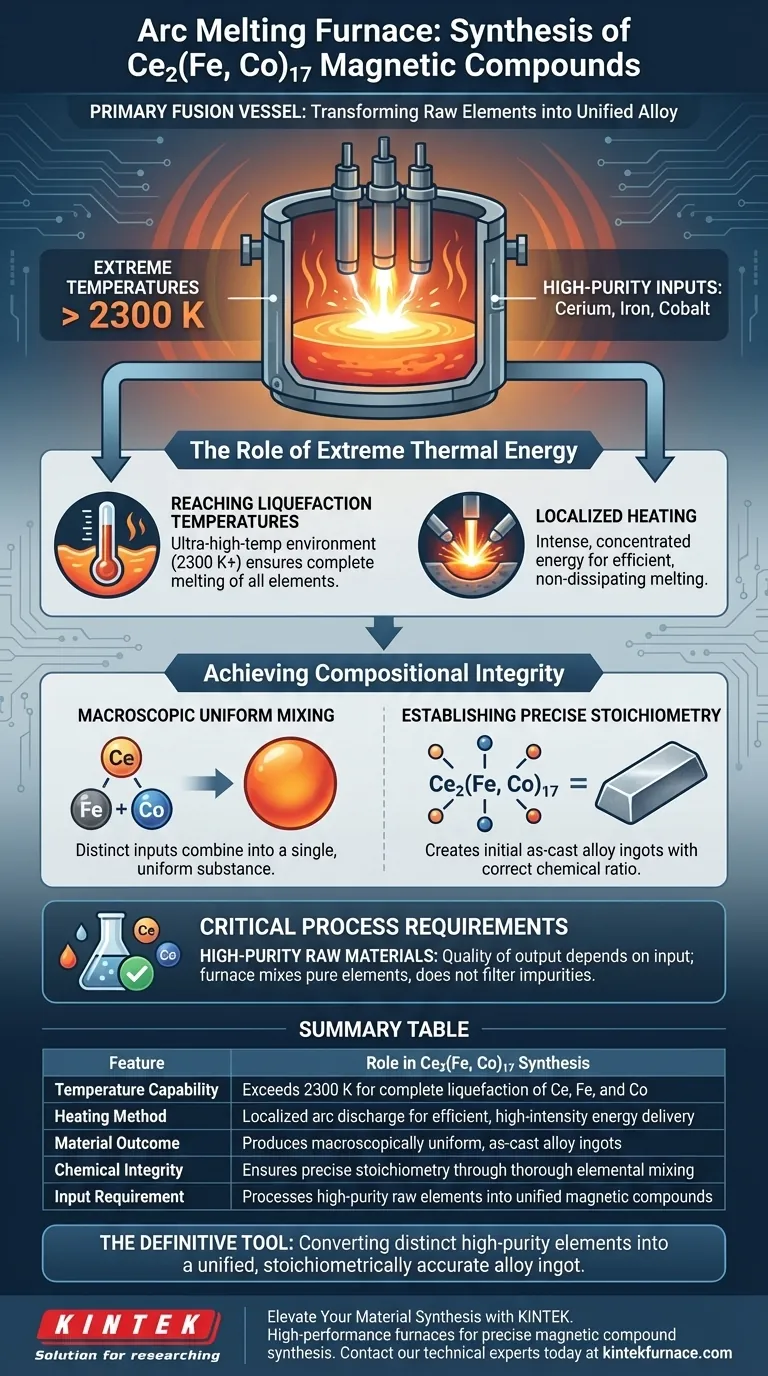

Il forno ad arco per fusione funge da recipiente di fusione primario nella sintesi di Ce2(Fe, Co)17, agendo come primo passo critico per trasformare gli elementi grezzi in una lega unificata. Crea un ambiente specifico e localizzato in grado di generare temperature superiori a 2300 K, necessarie per liquefare completamente materie prime di alta purezza come Cerio, Ferro e Cobalto.

La funzione principale del forno ad arco per fusione è superare gli alti punti di fusione degli elementi costitutivi per creare un lingotto grezzo macroscopicamente uniforme con un preciso equilibrio chimico.

Il Ruolo dell'Energia Termica Estrema

Raggiungere le Temperature di Liquefazione

La sintesi di composti magnetici richiede livelli di energia che i forni standard non possono facilmente raggiungere.

Il forno ad arco per fusione fornisce un ambiente a ultra-alta temperatura, tipicamente superiore a 2300 K.

Questo calore estremo è indispensabile per garantire la completa fusione delle materie prime elementari coinvolte nel processo.

Riscaldamento Localizzato

La generazione di calore in un forno ad arco per fusione è descritta come localizzata.

Questa intensa concentrazione di energia assicura che i materiali target si fondano completamente senza dissipare energia inutilmente all'infrastruttura circostante.

Ottenere l'Integrità Composizionale

Miscelazione Uniforme Macroscopica

La semplice fusione degli elementi è insufficiente; devono essere combinati in una miscela omogenea.

Il forno facilita la miscelazione completa di Cerio (Ce), Ferro (Fe) e Cobalto (Co).

Ciò garantisce che gli input elementari distinti perdano i loro confini individuali e diventino una singola sostanza uniforme a livello macroscopico.

Stabilire una Stechiometria Precisa

L'obiettivo finale di questo processo di riscaldamento è bloccare il corretto rapporto chimico del composto.

Garantendo la completa fusione e miscelazione, il forno produce lingotti di lega grezzi iniziali che aderiscono a rigorosi requisiti stechiometrici.

Ciò crea una base affidabile per qualsiasi fase di lavorazione successiva necessaria per finalizzare il materiale magnetico.

Requisiti Critici di Processo

La Necessità di Materie Prime di Alta Purezza

Mentre il forno fornisce il meccanismo di miscelazione, la qualità dell'output dipende fortemente dall'input.

Il processo richiede esplicitamente materie prime elementari grezze di alta purezza.

Il forno è progettato per combinare questi elementi puri; non filtra le impurità, quindi la qualità iniziale determina l'integrità del composto finale Ce2(Fe, Co)17.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente un forno ad arco per fusione per la sintesi di Ce2(Fe, Co)17, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'omogeneità del materiale: assicurati che il forno sia operato a temperature superiori a 2300 K per garantire una miscelazione uniforme macroscopica di Cobalto, Ferro e Cerio.

- Se il tuo obiettivo principale è l'accuratezza chimica: affidati alla capacità del forno di fondere completamente la carica per produrre lingotti grezzi con stechiometria precisa.

Il forno ad arco per fusione è lo strumento definitivo per convertire elementi distinti di alta purezza in un lingotto di lega unificato e stechiometricamente accurato.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di Ce2(Fe, Co)17 |

|---|---|

| Capacità di Temperatura | Superiore a 2300 K per la liquefazione completa di Ce, Fe e Co |

| Metodo di Riscaldamento | Scarica ad arco localizzata per una consegna di energia efficiente e ad alta intensità |

| Risultato del Materiale | Produce lingotti di lega grezzi macroscopicamente uniformi |

| Integrità Chimica | Garantisce una stechiometria precisa attraverso una miscelazione elementare completa |

| Requisito di Input | Elabora elementi grezzi di alta purezza in composti magnetici unificati |

Migliora la Tua Sintesi di Materiali con KINTEK

La sintesi precisa di composti magnetici richiede attrezzature in grado di resistere a richieste termiche estreme mantenendo l'integrità chimica. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni ad arco per fusione, muffole, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia sintetizzando Ce2(Fe, Co)17 o sviluppando leghe di prossima generazione, i nostri forni specializzati ad alta temperatura forniscono l'uniformità e il controllo che la tua ricerca merita.

Pronto a ottimizzare il tuo processo di legatura? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è il ruolo di un forno a induzione sottovuoto (VIM) nella produzione di Invar 36? Garantire purezza e precisione

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione degli acciai legati Fe-C-Mn-Si? Garantire purezza e precisione

- Qual è il ruolo del forno a induzione sottovuoto nella preparazione di Fe3Al/Cr3C2? Purezza e precisione per la saldatura laser

- In che modo la conducibilità elettrica influisce sulla durata della bobina a induzione? Massimizza la durata del forno con una conducibilità superiore

- In che modo l'agitazione a induzione elettromagnetica assiste nella rimozione delle inclusioni? Aumenta la purezza nei forni a crogiolo freddo sottovuoto

- In che modo il riscaldamento a induzione promuove l'efficienza delle risorse? Ottieni Precisione, Velocità e Sostenibilità

- Quali vantaggi offre un forno a fusione a fascio elettronico? Purificazione superiore per la raffinazione dello zirconio

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione sottovuoto IGBT? Ottenere purezza e controllo superiori del metallo