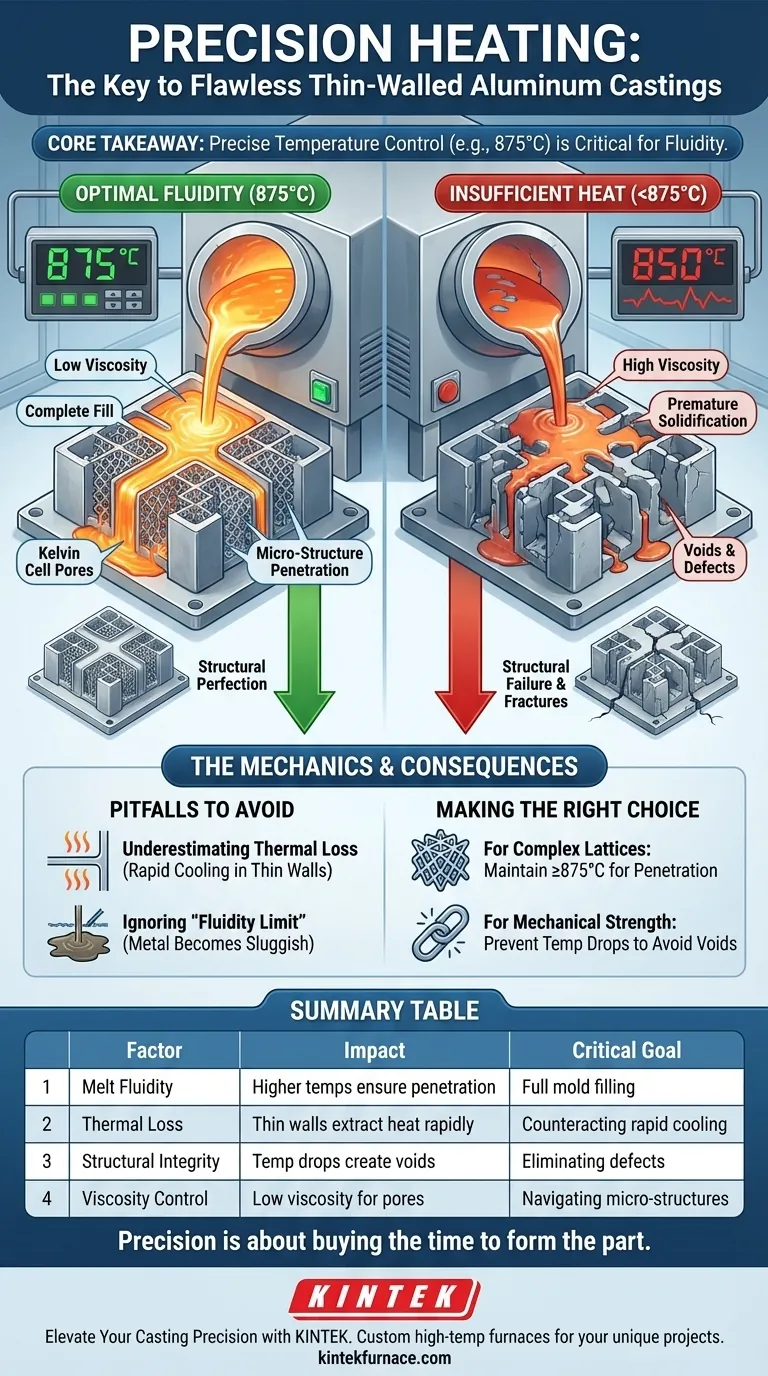

Il controllo preciso della temperatura è il fattore determinante per ottenere fusioni di successo a pareti sottili in alluminio. In particolare, mantenere la fusione a un punto impostato mirato, come 875°C, è fondamentale per garantire che il metallo liquido possieda la fluidità necessaria per navigare geometrie complesse. Senza questa esatta regolazione termica, il processo di fusione crea un alto rischio di cedimento strutturale dovuto a un riempimento incompleto dello stampo.

Concetto Chiave L'integrità strutturale delle parti in alluminio a pareti sottili si basa interamente sulla fluidità della fusione. Il riscaldamento preciso previene la solidificazione prematura, garantendo che il metallo possa penetrare completamente strutture reticolari fini come i pori delle celle di Kelvin senza lasciare vuoti o causare fratture.

La Meccanica della Fluidità della Fusione

Garantire il Riempimento Completo in Geometrie Complesse

Per fondere strutture a pareti sottili, l'alluminio liquido deve viaggiare attraverso canali stretti senza congelare. La funzione principale del controllo della temperatura ad alta precisione è mantenere la fluidità del metallo. Se la temperatura viene mantenuta correttamente (ad esempio, 875°C), la viscosità rimane sufficientemente bassa affinché il metallo fluisca liberamente in aree intricate.

Penetrazione delle Microstrutture

Le fusioni moderne contengono spesso caratteristiche interne complesse, come pori delle celle di Kelvin o reticoli fini. Queste caratteristiche richiedono che il liquido permei spazi estremamente piccoli. Solo una fusione mantenuta alla temperatura ottimale può navigare con successo queste reti reticolari fini prima che si verifichi il raffreddamento.

Conseguenze di un Riscaldamento Insufficiente

Il Pericolo della Solidificazione Prematura

Se la temperatura del forno scende al di sotto del punto impostato critico, il metallo perde energia termica troppo rapidamente durante la colata. Ciò fa sì che il bordo anteriore del metallo liquido solidifichi prima che raggiunga la fine dello stampo o le parti più profonde del reticolo. Essenzialmente, il metallo si "congela" sul posto prima che la parte sia completamente formata.

Difetti Strutturali e Vuoti

Quando il metallo solidifica prematuramente, lascia dietro di sé spazi vuoti noti come vuoti. Questi spazi nel materiale interrompono la continuità strutturale della fusione. Il risultato è una parte finita afflitta da fratture strutturali e una resistenza meccanica significativamente ridotta.

Errori Comuni da Evitare

Sottovalutare la Perdita Termica nelle Pareti Sottili

Gli stampi a pareti sottili estraggono calore dal metallo liquido molto più velocemente degli stampi spessi. Un errore comune è non tenere conto di questa rapida velocità di raffreddamento quando si impostano i parametri del forno. Se la temperatura iniziale non è sufficientemente precisa per contrastare questa perdita, la fusione fallirà indipendentemente dal design dello stampo.

Ignorare il "Limite di Fluidità"

Ogni lega ha una soglia di temperatura al di sotto della quale diventa troppo lenta per riempire uno stampo complesso. Operare troppo vicino a questo limite crea un margine di errore ristretto. È necessario mantenere la temperatura sufficientemente alta, specificamente indicata a 875°C per queste applicazioni, per garantire che il metallo si comporti come un fluido piuttosto che come un fango.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue fusioni di leghe di alluminio, concentrati sulle esigenze specifiche della tua geometria:

- Se il tuo obiettivo principale sono le strutture reticolari complesse: Dai priorità al mantenimento di un punto impostato di almeno 875°C per garantire la fluidità necessaria a riempire i pori delle celle di Kelvin.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che la fusione non scenda mai al di sotto della soglia di fluidità per prevenire vuoti che agiscono come punti di innesco delle fratture.

La precisione nel riscaldamento non riguarda solo la fusione del metallo; si tratta di guadagnare il tempo necessario per formare la parte.

Tabella Riassuntiva:

| Fattore | Impatto sulle Fusioni a Pareti Sottili | Obiettivo Critico |

|---|---|---|

| Fluidità della Fusione | Temperature più elevate (ad es. 875°C) garantiscono la penetrazione di strutture reticolari complesse. | Riempimento completo dello stampo |

| Perdita Termica | Le pareti sottili estraggono calore rapidamente, causando solidificazione prematura. | Contrasto del rapido raffreddamento |

| Integrità Strutturale | Le cadute di temperatura creano vuoti e punti di frattura. | Eliminazione dei difetti meccanici |

| Controllo della Viscosità | La bassa viscosità consente al metallo di fluire nei pori delle celle di Kelvin. | Navigazione delle microstrutture |

Eleva la Precisione delle Tue Fusioni con KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità delle tue complesse fusioni di alluminio. KINTEK fornisce soluzioni termiche leader del settore supportate da R&D esperto e produzione di livello mondiale. Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le esigenti richieste di fluidità dei tuoi progetti unici.

Garantisci la perfezione strutturale in ogni pezzo. Contattaci oggi stesso per scoprire come la nostra tecnologia di riscaldamento di precisione può ottimizzare il tuo processo di produzione a pareti sottili.

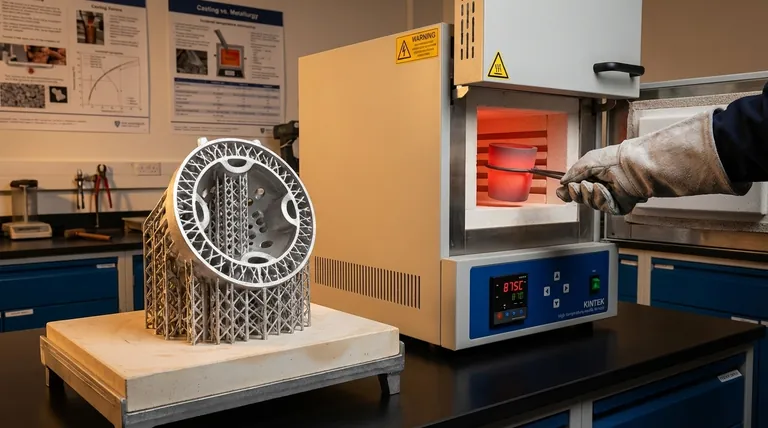

Guida Visiva

Riferimenti

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il controllo preciso della temperatura nei forni a induzione avvantaggia la fusione dell'oro? Massimizzare la purezza e minimizzare le perdite

- Qual è la funzione di un forno VIM per le superleghe di nichel? Fusione sicura ad alta purezza per prestazioni estreme

- Perché è necessario mantenere un ambiente di vuoto a bassa pressione durante la grafitizzazione per riscaldamento a induzione?

- Quali sono i vantaggi dell'utilizzo di un forno per fusione sottovuoto? Ottieni purezza e precisione nella lavorazione dei metalli

- Come si confronta il riscaldamento a induzione con i forni a resistenza nella decomposizione dell'ammoniaca? Sperimenta il controllo dinamico di precisione

- Cos'è la rifusione ad arco sotto vuoto (VAR) e qual è il suo scopo principale? Ottieni purezza e prestazioni superiori dei metalli

- Qual è il ruolo di un forno ad arco sotto vuoto non consumabile? Sintesi di leghe ad alta entropia con precisione

- Quanto è efficiente il riscaldamento a induzione sotto vuoto? Ottieni controllo e purezza ineguagliabili