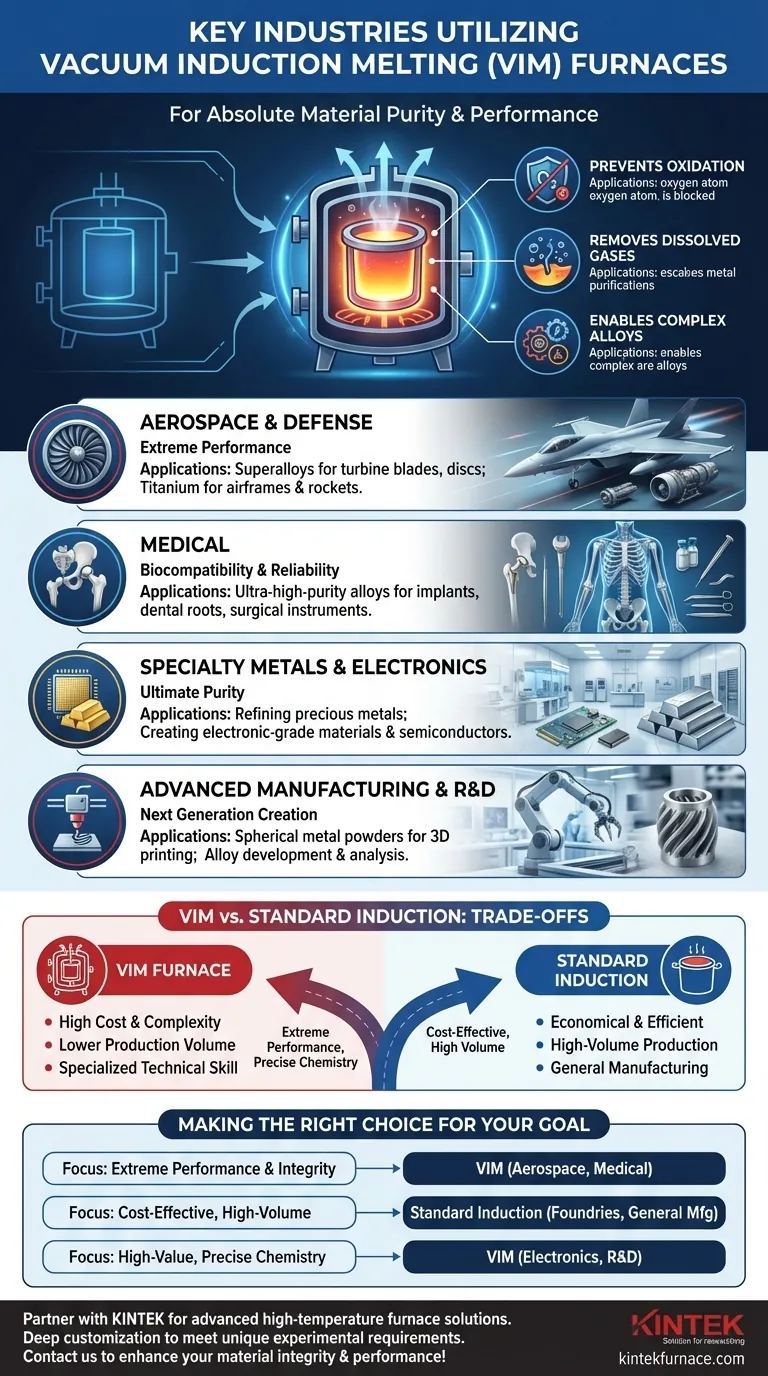

In sostanza, un forno di fusione a induzione sotto vuoto (VIM) è utilizzato da qualsiasi industria che richieda la massima purezza e prestazione del materiale. Gli utilizzatori principali si trovano nei settori aerospaziale, medico, dei metalli speciali e dell'elettronica, dove anche impurità microscopiche possono portare a guasti catastrofici.

La decisione di utilizzare un forno a induzione sotto vuoto è dettata dalla necessità, non dalla preferenza. È la soluzione definitiva per fondere metalli reattivi o produrre leghe dove la contaminazione atmosferica è inaccettabile e l'integrità del materiale è fondamentale.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

I forni standard fondono il metallo all'aria aperta. Un forno VIM, invece, crea prima un vuoto prima che inizi la fusione. Questa unica differenza è ciò che ne definisce le applicazioni.

Prevenzione dell'Ossidazione e della Contaminazione

A temperature elevate, la maggior parte dei metalli, specialmente quelli reattivi come titanio e alluminio, si legano facilmente con l'ossigeno e l'azoto presenti nell'aria. Questo processo, chiamato ossidazione, crea impurità che degradano la resistenza e le proprietà del materiale finale.

Il vuoto rimuove l'aria, creando un ambiente pulito e inerte. Questo consente la fusione di metalli altamente reattivi senza il rischio di contaminazione, assicurando che il materiale rimanga nella sua forma pura.

Rimozione di Gas Disciolti e Impurità

Il metallo fuso può contenere gas disciolti come idrogeno e azoto, che rimangono intrappolati durante la solidificazione. Questi gas intrappolati creano vuoti e porosità, che sono significativi punti deboli nel componente finale.

L'ambiente sottovuoto estrae attivamente questi gas disciolti e altre impurità volatili a bassa pressione di vapore dal bagno fuso. Questo processo di raffinazione si traduce in un metallo più denso, più forte e più affidabile.

Abilitazione di Leghe Complesse e Precise

I forni VIM sono cruciali per la produzione di superleghe, che costituiscono la spina dorsale dei moderni motori a reazione e turbine. Queste leghe richiedono l'aggiunta precisa di elementi reattivi (come titanio e alluminio) per raggiungere la loro estrema resistenza al calore e allo stress.

In un forno standard, questi elementi reattivi brucerebbero semplicemente e andrebbero persi per ossidazione. Il vuoto li protegge, consentendo ai metallurgisti di controllare la chimica finale con incredibile precisione.

Applicazioni Industriali Chiave

La necessità di questo livello di purezza e controllo detta quali industrie si affidano alla tecnologia VIM.

Aerospazio e Difesa: La Necessità di Prestazioni Estreme

Questo è il più grande utilizzatore di forni VIM. Sono usati per produrre superleghe a base di nichel e cobalto per pale di turbine di motori a reazione, dischi e altri componenti critici che operano sotto immenso stress e temperature estreme.

La tecnologia è utilizzata anche per acciai ad altissima resistenza e leghe di titanio per strutture di missili, razzi e cellule dove il fallimento non è un'opzione.

Settore Medico: Garantire Biocompatibilità e Affidabilità

Il corpo umano è un ambiente aggressivo. Gli impianti medici, come protesi d'anca, radici dentali e strumenti chirurgici, devono essere completamente biocompatibili e resistenti alla corrosione.

Il VIM viene utilizzato per produrre le leghe di titanio e cobalto-cromo ad altissima purezza richieste per queste applicazioni. Qualsiasi impurità potrebbe causare una reazione avversa nel paziente o portare a un fallimento prematuro dell'impianto.

Metalli Speciali ed Elettronica: La Ricerca della Massima Purezza

Le industrie, dall'elettronica all'energia, si affidano a materiali con proprietà specifiche che vengono rovinate dalle impurità. Ciò include la raffinazione di metalli preziosi come oro e platino a un alto grado di purezza.

Implica anche la creazione di materiali specializzati per le industrie dell'elettronica e dei semiconduttori, dove anche la contaminazione di parti per miliardo può alterare le proprietà elettriche.

Produzione Avanzata e R&S: Creare la Prossima Generazione

I forni VIM sono utilizzati per creare le polveri metalliche fini e sferiche essenziali per la stampa 3D avanzata (produzione additiva). La purezza e la pulizia della polvere sono fondamentali per la qualità del pezzo finale stampato.

Inoltre, i laboratori di ricerca e sviluppo utilizzano forni VIM più piccoli per sviluppare, testare e analizzare nuove leghe e composizioni di materiali.

Comprendere i Compromessi: VIM vs. Induzione Standard

Sebbene la tecnologia VIM sia potente, non è la scelta predefinita per tutta la fusione dei metalli. È uno strumento specializzato con chiari compromessi.

Il Fattore Costo e Complessità

I forni VIM sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai loro omologhi standard di fusione all'aria. Le complesse pompe per vuoto, le guarnizioni della camera e i sistemi di controllo aggiungono strati di costo e richiedono competenze tecniche specializzate.

Volume di Produzione Inferiore

Il processo di creazione del vuoto, fusione di un lotto e raffreddamento prima di rompere il sigillo è intrinsecamente più lento rispetto alla fusione continua o all'aria aperta. Ciò rende il VIM meno adatto alla produzione di metalli in grandi volumi e di tipo commodity.

Quando l'Induzione Standard è Migliore

Per la stragrande maggioranza della fusione dei metalli, come le fonderie di ghisa, i pressofonditori di alluminio e la produzione generale di acciaio, un forno a induzione standard è la scelta più economica ed efficiente. In queste applicazioni, il livello di contaminazione dall'aria è accettabile o gestibile con altri mezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra un forno VIM e un forno a induzione standard è strategica, definita interamente dalle esigenze del prodotto finale.

- Se il tuo obiettivo principale è la performance estrema e l'integrità del materiale: VIM è l'unica opzione per creare superleghe critiche e metalli reattivi ad alta purezza per applicazioni aerospaziali e mediche.

- Se il tuo obiettivo principale è una fusione economica e ad alto volume: Un forno a induzione standard a fusione in aria è lo strumento corretto per la maggior parte delle fonderie, delle operazioni di riciclo e della produzione generale.

- Se il tuo obiettivo principale sono materiali di alto valore con chimica precisa: VIM fornisce il controllo e la protezione necessari per raffinare metalli preziosi, creare materiali di grado elettronico e condurre attività avanzate di ricerca e sviluppo.

In definitiva, la selezione della giusta tecnologia di fusione consiste nell'abbinare lo strumento alle esigenze senza compromessi dell'applicazione finale.

Tabella Riepilogativa:

| Industria | Applicazioni Chiave |

|---|---|

| Aerospazio & Difesa | Superleghe per motori a reazione, leghe di titanio per cellule |

| Settore Medico | Impianti biocompatibili, strumenti chirurgici |

| Metalli Speciali & Elettronica | Metalli ad alta purezza, materiali semiconduttori |

| Produzione Avanzata & R&S | Polveri per stampa 3D, sviluppo di nuove leghe |

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Se sei nel settore aerospaziale, medico o elettronico e hai bisogno di soluzioni di fusione affidabili e ad alta purezza, contattaci oggi per discutere come la nostra esperienza può migliorare l'integrità e le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori