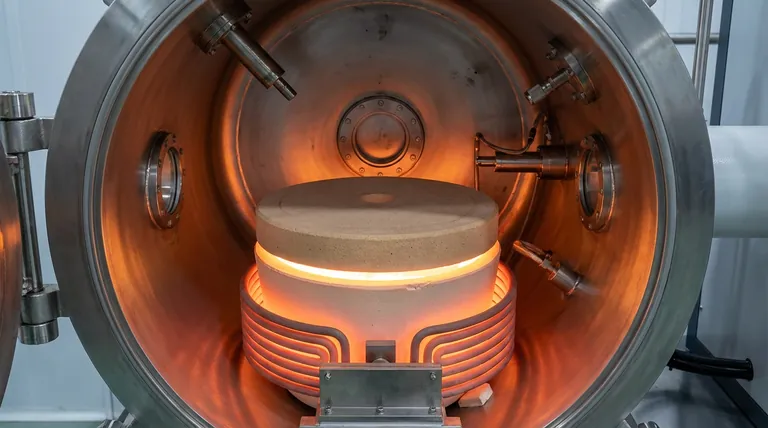

Il coperchio del crogiolo svolge un duplice scopo nel processo di fusione dell'AlV55: agisce come una barriera termica critica per minimizzare la perdita di calore e crea un microambiente controllato per stabilizzare la composizione chimica della lega. Sigillando fisicamente il crogiolo, il coperchio impedisce che il contenuto volatile di alluminio evapori e fuoriesca dalla massa fusa, garantendo che il prodotto finale mantenga il corretto rapporto elementare.

Il coperchio del crogiolo non è semplicemente una copertura; è un componente funzionale che inibisce la volatilizzazione dell'alluminio creando una zona di vapore saturo e aumenta significativamente l'efficienza termica bloccando la perdita di calore per irraggiamento.

Migliorare l'efficienza termica

Minimizzare la radiazione termica

La funzione fisica primaria del coperchio del crogiolo è quella di agire come barriera contro la radiazione termica.

Nella fusione ad alta temperatura, una quantità significativa di energia viene persa per irraggiamento dalla superficie esposta del metallo fuso. Il coperchio intercetta questa radiazione, riflettendo il calore verso la massa fusa anziché consentirne la dissipazione nella camera del forno.

Migliorare l'utilizzo dell'energia

Riducendo il tasso di perdita di calore, il coperchio migliora direttamente l'efficienza termica del processo di riscaldamento a induzione.

Ciò garantisce che una maggiore energia in ingresso venga utilizzata per fondere e mescolare la lega, anziché essere sprecata per mantenere la temperatura contro le perdite.

Stabilizzare la composizione della lega

Creare un microambiente saturo

Forse il ruolo più critico del coperchio è la sua capacità di creare un microambiente di vapore metallico saturo direttamente sopra la massa fusa.

Intrappolando i vapori all'interno del crogiolo, il coperchio aumenta la pressione parziale dei vapori metallici in quella zona specifica. Questa saturazione crea efficacemente una "contropressione" che inibisce l'ulteriore fuoriuscita di elementi volatili dal metallo liquido.

Prevenire la perdita di alluminio

L'alluminio è altamente volatile in condizioni di vuoto. Senza un coperchio, gli atomi di alluminio evaporerebbero rapidamente e si condenserebbero sulle pareti più fredde del forno.

Il coperchio rallenta drasticamente questo processo. Questa ritenzione è vitale per mantenere la stabilità della composizione della lega, garantendo che il prodotto finale AlV55 abbia il preciso rapporto alluminio-vanadio richiesto.

Comprendere il contesto operativo

L'equilibrio tra vuoto e volatilità

È importante riconoscere il compromesso intrinseco nella fusione sotto vuoto.

Pompe ad alte prestazioni vengono utilizzate per abbassare la pressione al di sotto di 5 Pa per rimuovere ossigeno e azoto, il che è essenziale per soddisfare gli standard di purezza di grado aerospaziale.

Tuttavia, questo ambiente a bassa pressione abbassa naturalmente il punto di ebollizione dei metalli, favorendo l'evaporazione. Il coperchio del crogiolo è la contromisura necessaria che consente di utilizzare l'alto vuoto per la purezza senza sacrificare i componenti volatili della lega.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua lega AlV55, considera la funzione specifica che il coperchio svolge rispetto ai tuoi obiettivi di produzione:

- Se il tuo obiettivo principale è l'accuratezza compositiva: assicurati che la vestibilità del coperchio sia precisa per mantenere la pressione di vapore saturo necessaria a prevenire l'evaporazione dell'alluminio.

- Se il tuo obiettivo principale è l'efficienza energetica: utilizza il coperchio per minimizzare le perdite per irraggiamento, consentendo al sistema di raggiungere e mantenere le temperature di fusione con un minore apporto di potenza.

Gestendo efficacemente l'ambiente del crogiolo, garantisci sia l'efficienza del processo che l'integrità del materiale.

Tabella riassuntiva:

| Funzione | Meccanismo primario | Beneficio per la fusione di AlV55 |

|---|---|---|

| Barriera termica | Blocca/riflette il calore radiante | Maggiore efficienza energetica e riscaldamento più rapido |

| Controllo del vapore | Crea un microambiente saturo | Inibisce l'evaporazione dell'alluminio |

| Stabilità della composizione | Mantiene il rapporto elementare Al:V | Garantisce una chimica precisa di grado aerospaziale |

| Prevenzione della contaminazione | Schermatura fisica | Riduce la condensazione sulle pareti del forno |

Ottimizza il tuo processo di fusione avanzata con KINTEK

La precisione nella produzione di leghe AlV55 richiede il perfetto equilibrio tra tecnologia del vuoto e gestione termica. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili, adattati alle tue specifiche esigenze metallurgiche.

Sia che tu stia raffinando leghe ad alta purezza o conducendo ricerche termiche critiche, le nostre attrezzature garantiscono la massima efficienza e accuratezza compositiva. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scopri come le nostre soluzioni su misura possono elevare i tuoi standard di laboratorio.

Riferimenti

- Bin Sun, Lanjie Li. Study on Al Evaporation during AlV55 Melting and Alloy Preparation. DOI: 10.3390/met14040466

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Qual è il ruolo di un forno a Induzione Sottovuoto (VIM) nella preparazione della lega Ni-W-Co-Ta? Garantire alta purezza e precisione

- Qual è la funzione di un forno a induzione sottovuoto per l'acciaio 6Mo? Fusione di precisione per leghe super-austenitiche

- Quali sono i vantaggi dell'utilizzo di un forno a induzione per la fusione? Migliorare l'omogeneità e la purezza delle leghe ad alta entropia

- Qual è la funzione principale di un forno a fusione ad arco? Masterizzazione dell'omogeneizzazione di lingotti di leghe a base di Fe

- Quali sono i componenti chiave di un circuito di riscaldamento a induzione basato su IGBT? Sblocca un riscaldamento ad alta frequenza efficiente

- Quali sono i vantaggi dell'utilizzo di una macchina di fusione a induzione IGBT? Aumenta l'efficienza e la qualità

- In che modo la condizione di vuoto giova al processo di fusione? Ottenere leghe metalliche ad alta purezza e prive di contaminazioni

- Qual è la funzione di un forno a induzione sottovuoto nella fusione della lega FeAl? Garantire purezza e precisione