Un ambiente di idrogeno umido (Ar/H2) in flusso funge da mezzo di stabilizzazione critico durante i test ad alta temperatura dei film sottili di ossido di cromo. Introducendo una miscela specifica, come il 3% di idrogeno in argon, questa atmosfera fornisce un controllo preciso sulla pressione parziale dell'ossigeno a temperature fino a 950 °C per prevenire il degrado del materiale.

Concetto chiave Ambienti standard a vuoto o a gas inerte sono spesso insufficienti per test ad altissima temperatura. Un'atmosfera di idrogeno umido è chimicamente necessaria per inibire simultaneamente la decomposizione del film di ossido e prevenire l'eccessiva ossidazione degli strati substrato sensibili.

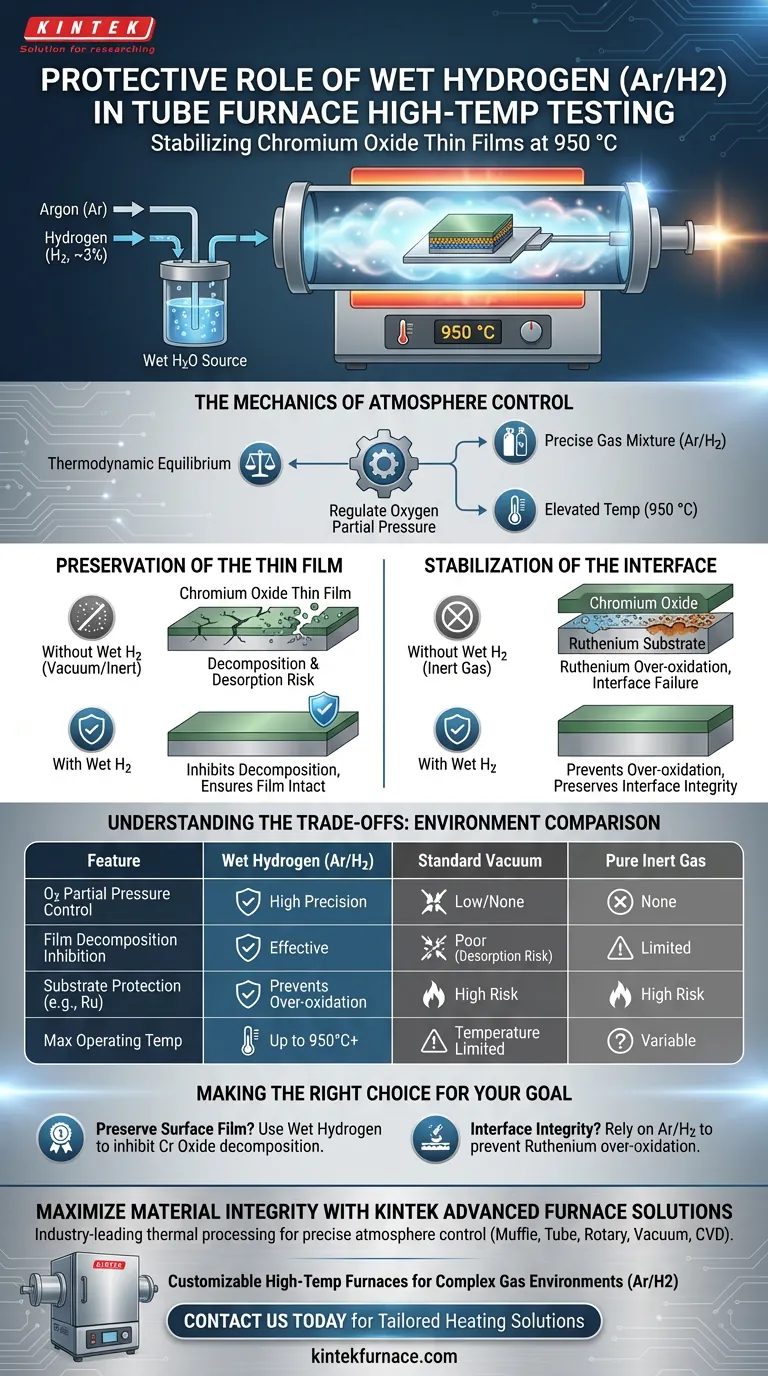

La meccanica del controllo dell'atmosfera

Regolazione della pressione parziale dell'ossigeno

La funzione principale di un ambiente di idrogeno umido in un forno tubolare è la regolazione precisa della pressione parziale dell'ossigeno.

A temperature elevate (ad esempio, 950 °C), la stabilità chimica dei film sottili dipende fortemente dall'atmosfera circostante.

Utilizzando una miscela di argon e idrogeno (3%), il sistema stabilisce un equilibrio termodinamico che mantiene i livelli specifici di ossigeno necessari per stabilizzare i materiali.

Conservazione del film sottile

Inibizione della decomposizione

Uno dei rischi più significativi durante i test ad alta temperatura è la rottura fisica e chimica del materiale superficiale.

I film sottili di ossido di cromo sono suscettibili alla decomposizione e al desorbimento sotto calore estremo.

L'ambiente di idrogeno umido inibisce efficacemente questi processi, garantendo che il film rimanga intatto dove il vuoto o i gas inerti puri fallirebbero.

Stabilizzazione dell'interfaccia

Protezione del rutenio sottostante

Nelle strutture multistrato, la stabilità dell'interfaccia tra il film e il substrato è fondamentale.

In particolare, quando uno strato di rutenio si trova sotto l'ossido di cromo, è vulnerabile all'eccessiva ossidazione che può distruggere la struttura del dispositivo.

L'ambiente Ar/H2 previene questa eccessiva ossidazione, preservando così la stabilità termica della struttura interfacciale anche a temperature ultra-elevate.

Comprensione dei compromessi

Limitazioni degli ambienti alternativi

È fondamentale comprendere perché ambienti più semplici vengono spesso scartati per questa applicazione specifica.

Gli ambienti a vuoto spesso mancano del controllo della pressione parziale necessario per arrestare il desorbimento.

Allo stesso modo, i gas inerti puri (come l'argon puro) non forniscono il buffering chimico necessario per impedire l'ossidazione del rutenio sottostante. Pertanto, sebbene un setup con idrogeno umido sia più complesso da implementare, è strettamente necessario per test di stabilità accurati in questo contesto.

Fare la scelta giusta per il tuo obiettivo

Per garantire la validità dei tuoi test di stabilità ad alta temperatura, devi selezionare un ambiente che sia in linea con i vincoli dei tuoi materiali.

- Se il tuo obiettivo principale è preservare il film superficiale: Usa idrogeno umido per inibire specificamente la decomposizione e il desorbimento dell'ossido di cromo.

- Se il tuo obiettivo principale è l'integrità dell'interfaccia: Affidati alla miscela Ar/H2 per prevenire l'eccessiva ossidazione degli strati sottostanti come il rutenio.

Controllando la pressione parziale dell'ossigeno attraverso un flusso di idrogeno umido, garantisci la sopravvivenza dell'intero stack di materiali a 950 °C.

Tabella riassuntiva:

| Caratteristica | Idrogeno umido (Ar/H2) | Vuoto standard | Gas inerte puro |

|---|---|---|---|

| Controllo della pressione parziale dell'ossigeno | Alta precisione | Basso/Nullo | Nullo |

| Inibizione della decomposizione del film | Efficace | Scarsa (Rischio di desorbimento) | Limitata |

| Protezione del substrato (es. Ru) | Previene l'eccessiva ossidazione | Alto rischio | Alto rischio |

| Temperatura operativa massima | Fino a 950°C+ | Temperatura limitata | Variabile |

Massimizza l'integrità dei materiali con le soluzioni avanzate per forni KINTEK

Non lasciare che il degrado dei materiali comprometta la tua ricerca. KINTEK fornisce soluzioni leader del settore per l'elaborazione termica, inclusi sistemi a muffola, tubolari, rotativi, a vuoto e CVD, specificamente progettati per un controllo preciso dell'atmosfera.

Il nostro team di ricerca e sviluppo esperto produce forni ad alta temperatura personalizzabili, progettati per gestire ambienti gassosi complessi come Ar/H2, garantendo che i tuoi film sottili e substrati sensibili rimangano stabili a temperature fino a 950 °C e oltre.

Pronto a migliorare le capacità di test del tuo laboratorio? Contattaci oggi per discutere i requisiti unici del tuo progetto e scoprire come le nostre soluzioni di riscaldamento su misura possono fornire la precisione che la tua ricerca richiede.

Guida Visiva

Riferimenti

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno tubolare ad alta temperatura nella carbonizzazione dello ZIF-8? Ottenere supporti NC ad alte prestazioni

- Perché viene utilizzato un tubo di quarzo per la sintesi di GeTe sottovuoto? Garantire la purezza del materiale e la precisione stechiometrica

- Quali fattori devono essere considerati nella scelta di un forno a tubo verticale? Criteri chiave di selezione per prestazioni ottimali

- Come fa un forno tubolare a facilitare la trasformazione del legno naturale in un vettore di legno carbonizzato? Padroneggia la pirolisi

- Quali sono i vantaggi funzionali dell'utilizzo di un reattore al quarzo a tubo verticale ad alta temperatura per la pirolisi di MoS2/rGO?

- Come i forni a tubo da laboratorio garantiscono la qualità del silicio di grado solare? Padronanza del pre-trattamento per la purezza

- Quali funzioni svolge un forno a atmosfera tubolare per catalizzatori a lega ad alta entropia? Riduzione e Controllo Essenziali

- Quali sono le aree di applicazione di un forno a tubo da 70 mm? Riscaldamento di precisione per la scienza dei materiali e altro ancora