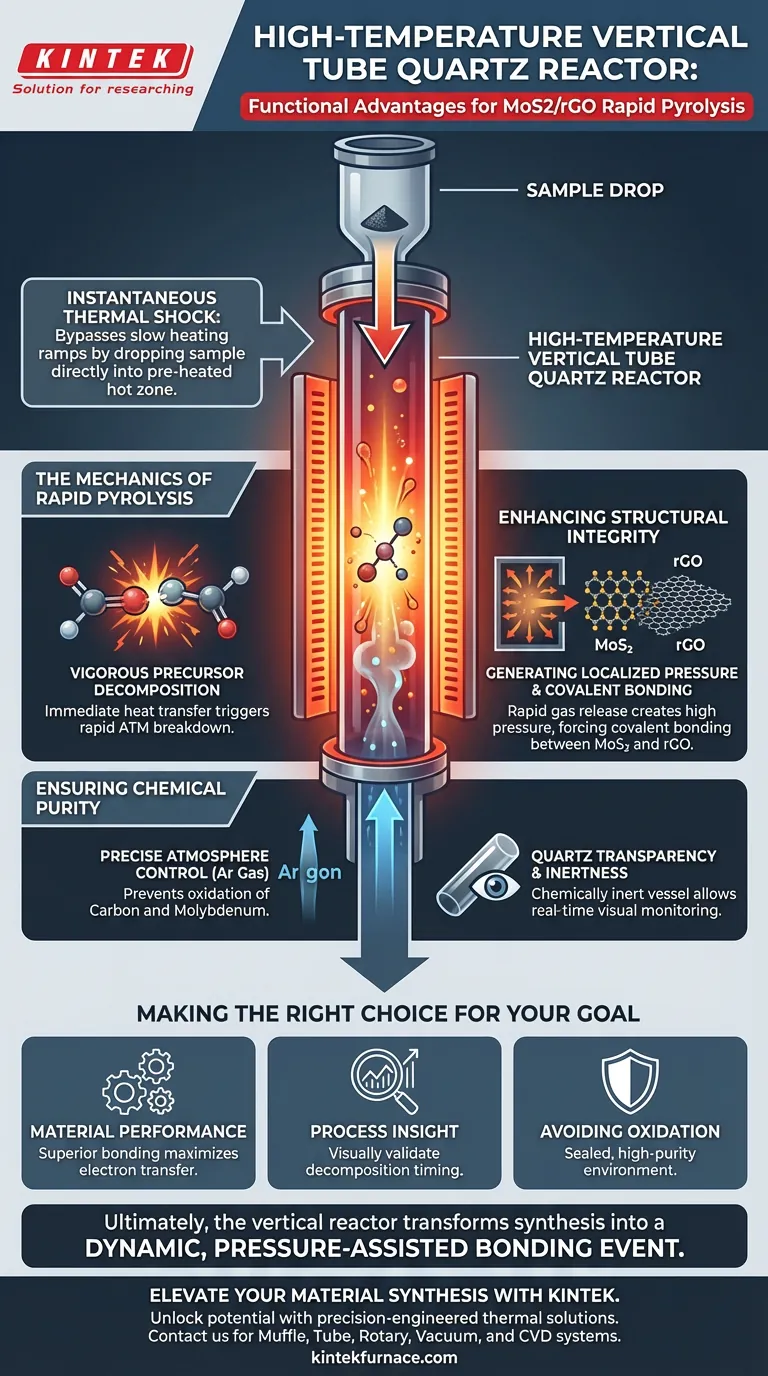

Il principale vantaggio funzionale di un reattore al quarzo a tubo verticale ad alta temperatura è la sua capacità di facilitare lo shock termico istantaneo richiesto per una pirolisi rapida. Consentendo al campione di cadere direttamente in una zona preriscaldata, il reattore innesca una vigorosa decomposizione dei precursori, creando un ambiente di alta pressione localizzato che impone un forte legame covalente tra i nanocristalli di MoS2 e l'ossido di grafene ridotto (rGO).

Concetto chiave: La configurazione verticale non riguarda solo l'orientamento; è uno strumento cinetico. Utilizza la gravità per bypassare lenti cicli di riscaldamento, utilizzando il rapido rilascio di gas per fondere fisicamente e chimicamente i materiali compositi.

La meccanica della pirolisi rapida

Shock termico istantaneo

In una configurazione verticale, il campione può essere introdotto direttamente nella "zona calda" del reattore, che è già preriscaldata alla temperatura target.

Ciò elimina il lento aumento di temperatura tipico dei forni orizzontali.

L'esposizione immediata al calore elevato è essenziale per il percorso chimico specifico richiesto per la sintesi di MoS2/rGO di alta qualità.

Vigorsa decomposizione dei precursori

L'improvviso shock termico innesca la vigorosa decomposizione del Tetratiomolibdato d'Ammonio (ATM).

Poiché il trasferimento di calore è immediato, il precursore si decompone rapidamente piuttosto che gradualmente.

Questa rapida reazione è il catalizzatore per i benefici strutturali discussi di seguito.

Migliorare l'integrità strutturale

Generazione di pressione localizzata

La rapida decomposizione dell'ATM rilascia un volume significativo di gas in una frazione di secondo.

Questo rilascio di gas confinato genera un picco di alta pressione locale attorno al campione.

Questo fenomeno è unico al profilo di riscaldamento rapido consentito dal metodo di caduta verticale.

Promozione del legame covalente

La pressione generata svolge una funzione critica di sintesi: spinge i materiali insieme a livello atomico.

Questa pressione promuove il legame covalente tra i nanocristalli di MoS2 e i fogli di grafene.

Senza questo legame assistito dalla pressione, i materiali potrebbero semplicemente aderire fisicamente, con conseguente minore stabilità strutturale e peggiori prestazioni elettroniche.

Garantire la purezza chimica

Controllo preciso dell'atmosfera

Il design del reattore consente la sostituzione dell'ossigeno utilizzando gas argon ad alta purezza.

Ciò crea un ambiente rigorosamente controllato, prevenendo l'ossidazione del reticolo di carbonio o del molibdeno.

Trasparenza e inerzia del quarzo

L'uso di quarzo ad alta purezza fornisce un recipiente sigillato e chimicamente inerte che isola il processo da contaminanti esterni.

Inoltre, la trasparenza del quarzo offre un beneficio funzionale per la ricerca e il monitoraggio.

Consente agli operatori di osservare visivamente lo stato della reazione in tempo reale, garantendo che la rapida decomposizione avvenga come previsto.

Comprendere i compromessi

Sebbene il reattore al quarzo verticale offra un legame superiore per questo specifico composito, ci sono considerazioni operative da tenere a mente.

Limitazioni delle dimensioni del campione

I reattori a tubo verticale si basano generalmente su meccanismi alimentati a gravità (come barchette o cestelli di quarzo), che spesso limitano la dimensione del lotto rispetto ai forni rotativi orizzontali.

Rischi di shock termico

Mentre il campione richiede uno shock termico, il tubo di quarzo stesso deve essere di alta qualità per resistere ai gradienti di temperatura.

I meccanismi di inserimento rapido devono essere progettati attentamente per evitare di compromettere la tenuta dell'atmosfera o di danneggiare il recipiente.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa configurazione del reattore è in linea con i tuoi obiettivi di sintesi specifici, considera quanto segue:

- Se il tuo obiettivo principale sono le prestazioni del materiale: il reattore verticale è superiore perché il legame covalente guidato dalla pressione massimizza il trasferimento di elettroni tra MoS2 e rGO.

- Se il tuo obiettivo principale è la comprensione del processo: il quarzo trasparente ti consente di convalidare visivamente i tempi di decomposizione e la vigoria della reazione.

- Se il tuo obiettivo principale è evitare l'ossidazione: la capacità di spurgare con argon in una colonna verticale sigillata garantisce l'elevata purezza richiesta per applicazioni di grado semiconduttore.

In definitiva, il reattore verticale trasforma la sintesi da un processo di riscaldamento passivo a un evento di legame dinamico assistito dalla pressione.

Tabella riassuntiva:

| Caratteristica | Beneficio funzionale per la sintesi di MoS2/rGO |

|---|---|

| Alimentazione per gravità verticale | Consente uno shock termico istantaneo bypassando lenti cicli di riscaldamento. |

| Rapida decomposizione | Innesca una vigorosa decomposizione dell'ATM per un rilascio immediato di gas. |

| Alta pressione localizzata | Impone un forte legame covalente tra i nanocristalli di MoS2 e i fogli di rGO. |

| Recipiente in quarzo | Fornisce inerzia chimica e monitoraggio visivo dello stato della reazione. |

| Atmosfera inerte | Il controllo preciso dell'argon previene l'ossidazione del carbonio e del molibdeno. |

Eleva la tua sintesi di materiali con KINTEK

Sblocca il pieno potenziale della tua ricerca su MoS2/rGO con soluzioni termiche ingegnerizzate di precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu abbia bisogno di configurazioni verticali specializzate per la pirolisi rapida o di forni ad alta temperatura personalizzati per applicazioni di grado semiconduttore, il nostro team è pronto ad assisterti. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come la nostra tecnologia di riscaldamento avanzata può guidare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come la progettazione di un forno tubolare a doppia zona facilita la conversione precisa dei fosfuri metallici? Ottimizzare le eterogiunzioni

- Perché è necessaria una fornace a tubo di quarzo con controllo del flusso di gas per il drogaggio con iodio? Sintesi di catalizzatori di precisione a singolo atomo

- Qual è la caratteristica di design centrale di un forno a tubo di quarzo? Sblocca il monitoraggio visivo in tempo reale negli esperimenti ad alta temperatura

- Qual è il ruolo primario di un forno a tubo verticale sottovuoto nel processo di produzione del magnesio tramite riduzione carbotermica? Abilitare una produzione di metallo efficiente e di elevata purezza

- Perché il controllo della temperatura del forno tubolare è fondamentale per le polveri di alogenuri di terre rare anidre? Ottenere una sintesi precisa

- Perché viene introdotto azoto gassoso ad alta purezza in un forno a vuoto durante il raffreddamento? Ottimizza il tuo processo di nitrurazione

- Quali sono gli svantaggi dei forni a tubo in corindone? Gestire costi, visibilità e rischi termici

- Quale ruolo svolge un forno tubolare nella preparazione di film sottili di g-C3N4? Ottimizza la tua sintesi CVD a parete calda