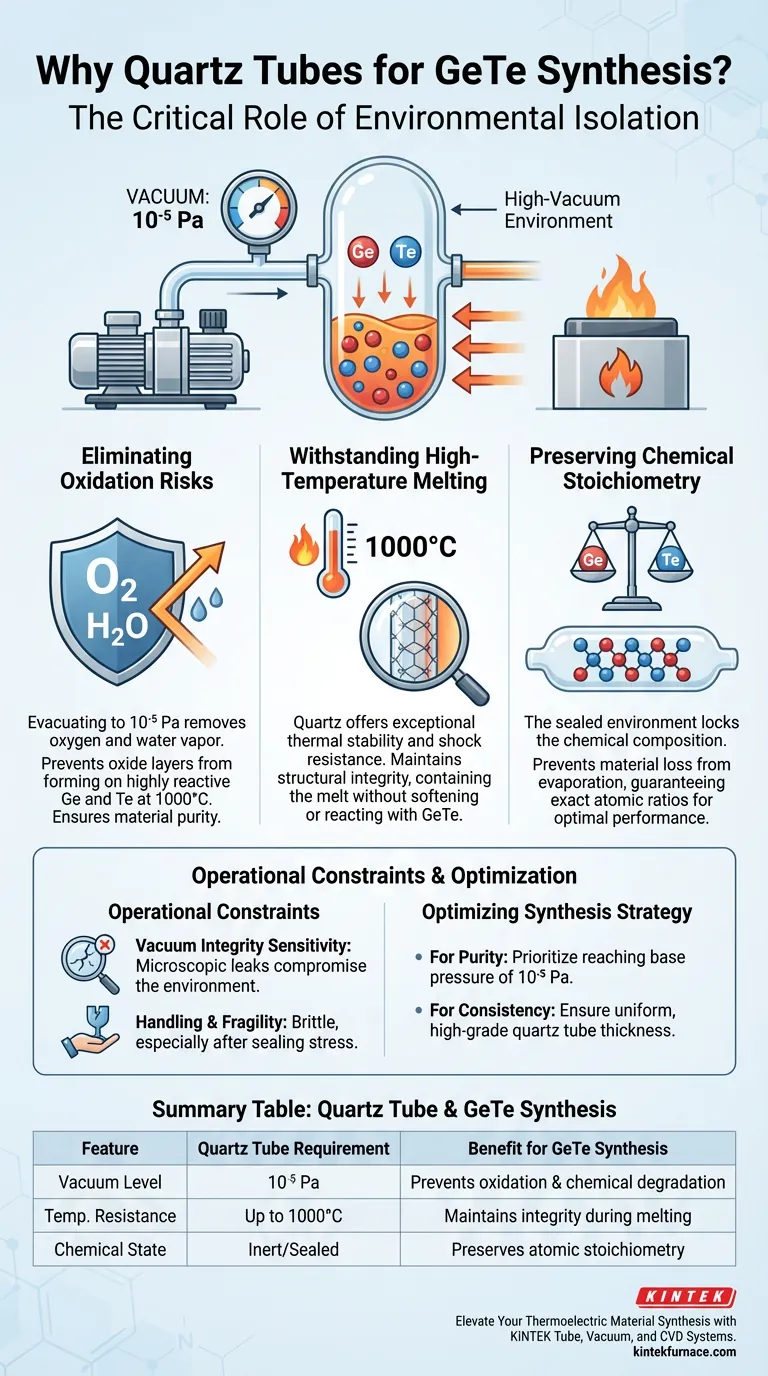

Il motivo principale per cui si utilizza un tubo di quarzo è creare un ambiente assolutamente inerte che isoli gli elementi reattivi dall'ossigeno atmosferico. Durante la sintesi di materiali a base di GeTe, il tubo viene evacuato ad alto vuoto (tipicamente $10^{-5}$ Pa) e sigillato per prevenire l'ossidazione. Questo passaggio è non negoziabile perché il germanio e il tellurio sono altamente suscettibili al degrado chimico se sottoposti alle necessarie temperature di fusione di $1000^\circ\text{C}$.

Concetto chiave: Creando un ambiente sigillato ad alto vuoto, il tubo di quarzo funge da barriera contro l'ossidazione e le impurità. Questo isolamento garantisce che il materiale termoelettrico finale mantenga la precisa stechiometria chimica richiesta per prestazioni ottimali dei semiconduttori.

Il ruolo critico dell'isolamento ambientale

Eliminazione dei rischi di ossidazione

La sintesi del Tellururo di Germanio (GeTe) prevede il riscaldamento degli elementi grezzi a temperature estreme. In normali condizioni atmosferiche, sia il germanio che il tellurio reagiscono aggressivamente con l'ossigeno a questi livelli di calore.

Evacuando il tubo di quarzo a una pressione di $10^{-5}$ Pa, si rimuovono efficacemente ossigeno e vapore acqueo. Ciò impedisce la formazione di strati di ossido che altrimenti degraderebbero la purezza e le prestazioni del materiale termoelettrico.

Resistenza alla fusione ad alta temperatura

Il processo di sintesi richiede temperature fino a $1000^\circ\text{C}$ per fondere e legare correttamente i componenti. Il quarzo viene scelto perché possiede un'eccezionale stabilità termica e resistenza agli shock termici.

A differenza del vetro standard o di molti metalli, il quarzo mantiene la sua integrità strutturale a queste temperature. Fornisce una barriera fisica affidabile che contiene la fusione senza ammorbidirsi o reagire chimicamente con il composto GeTe.

Conservazione della stechiometria chimica

Le prestazioni termoelettriche dipendono fortemente da un esatto rapporto atomico (stechiometria) tra gli elementi. Qualsiasi perdita di materiale dovuta alla reazione con l'aria o all'evaporazione altererebbe questo delicato equilibrio.

L'ambiente sigillato di quarzo blocca la composizione chimica. Garantisce che il rapporto dei reagenti che si pesano all'inizio corrisponda alla composizione del cristallo finale, garantendo le proprietà elettroniche desiderate.

Comprensione dei vincoli operativi

Sensibilità all'integrità del vuoto

L'efficacia di questo metodo dipende interamente dalla qualità della sigillatura sottovuoto. Anche una perdita microscopica o il mancato raggiungimento della soglia di $10^{-5}$ Pa introdurrà abbastanza ossigeno da compromettere il materiale.

Maneggevolezza e fragilità

Sebbene termicamente robusto, il quarzo è meccanicamente fragile. Il processo di sigillatura prevede la fusione del collo di quarzo sotto vuoto, il che introduce punti di stress che possono fratturarsi se maneggiati in modo improprio durante le fasi di raffreddamento o spegnimento.

Ottimizzazione della strategia di sintesi

Per garantire la produzione di materiali GeTe ad alte prestazioni, applicare le seguenti linee guida in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità al raggiungimento di una pressione di base di almeno $10^{-5}$ Pa prima della sigillatura per eliminare tutte le tracce di contaminanti atmosferici.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che lo spessore della parete del tubo di quarzo sia uniforme e di alta qualità per resistere al carico termico di $1000^\circ\text{C}$ senza deformazioni.

Il tubo di quarzo non è semplicemente un contenitore; è il meccanismo di controllo fondamentale per la precisione chimica nella sintesi ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Requisito del tubo di quarzo | Beneficio per la sintesi di GeTe |

|---|---|---|

| Livello di vuoto | $10^{-5}$ Pa | Previene l'ossidazione e il degrado chimico |

| Resistenza alla temperatura | Fino a $1000^\circ\text{C}$ | Mantiene l'integrità strutturale durante la fusione |

| Stato chimico | Inerte/Sigillato | Preserva la precisa stechiometria atomica |

| Proprietà termica | Elevata resistenza agli urti | Previene la frattura durante il rapido spegnimento |

Migliora la tua sintesi di materiali termoelettrici con KINTEK

Il controllo preciso della temperatura e l'integrità del vuoto sono fondamentali per la produzione di GeTe ad alte prestazioni. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per soddisfare le rigorose esigenze della scienza dei materiali avanzati. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per scoprire come le soluzioni di riscaldamento specializzate di KINTEK possono garantire la purezza e la coerenza dei tuoi materiali.

Guida Visiva

Riferimenti

- Tao Guo, Lingling Ren. Study on the Effect of Sn, In, and Se Co-Doping on the Thermoelectric Properties of GeTe. DOI: 10.3390/ma17030551

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché è necessario un sistema di controllo del flusso di azoto per un forno tubolare? Prevenire l'ossidazione e garantire la resa di carbonizzazione

- Quali sono alcune applicazioni comuni dei forni a tubo? Sblocca la precisione nei processi ad alta temperatura

- Quali sono le principali applicazioni dei forni a tubo multizona nei laboratori universitari? Sblocca la precisione nella scienza dei materiali e nella ricerca energetica

- Perché è necessario un forno a tubo o a muffola con argon per la ricottura della bentonite? Preservare l'assorbimento e la resistenza strutturale

- Quali condizioni critiche fornisce un forno tubolare ad alta precisione? Ottimizzare la riduzione dei catalizzatori e il controllo delle particelle

- Quali condizioni critiche fornisce un forno tubolare ad alta temperatura per le leghe Ti–Nb–Si? Padronanza del successo della sinterizzazione

- Qual è la funzione di un forno tubolare ad alta temperatura? Padronanza della crescita dei grani per campioni di leghe microcristalline

- Perché un forno tubolare da laboratorio è considerato essenziale per la fabbricazione di elettrodi di nanofibre di lignina carbonizzata?